Die Fertigung von CNC-Teilen erfordert ein tiefes Verständnis der Fertigungstechnologie, um optimale Ergebnisse zu erzielen und unnötige Kosten zu vermeiden. Bei der Planung von CNC-Teilen müssen verschiedene Faktoren wie Materialauswahl, geometrische Komplexität, Toleranzen und Oberflächenbeschaffenheit sorgfältig berücksichtigt werden.

Als führendes Unternehmen in der Metallbearbeitung bietet Yonglihao Machinery umfassende Expertise in der CNC bearbeiten und unterstützt Kunden bei der optimalen Gestaltung ihrer Bauteile. Erfahren Sie in diesem Leitfaden, wie Sie die Fertigungskosten reduzieren, die Qualität verbessern und die Produktionszeit verkürzen können.

Wichtige Faktoren bei der Konstruktion von CNC-Teilen beachten

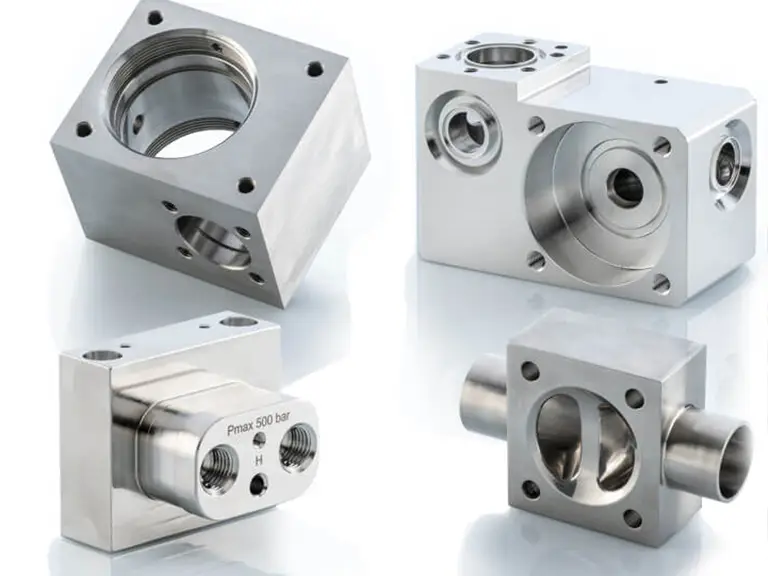

Die Konstruktion von CNC-Teilen erfordert eine sorgfältige Berücksichtigung verschiedener Faktoren, um eine effiziente und kostengünstige Fertigung zu gewährleisten. Dies umfasst die Auswahl des richtigen Materials, die Gestaltung der Geometrie und die Berücksichtigung der Fertigungsmöglichkeiten.

Materialauswahl und deren Einfluss auf die Bearbeitung

Die Materialauswahl hat einen direkten Einfluss auf die Bearbeitungskosten und den Werkzeugverschleiß. Härtere Materialien wie Edelstahl erfordern mehr Bearbeitungszeit und verursachen höheren Werkzeugverschleiß, was zu höheren Kosten führt. Daher ist es wichtig, das Material sorgfältig auszuwählen, um eine optimale Balance zwischen den Materialkosten und den Bearbeitungskosten zu erzielen.

| Material | Bearbeitungszeit | Werkzeugverschleiß | Kosten |

|---|---|---|---|

| Edelstahl | Hoch | Hoch | Hoch |

| Aluminium | Niedrig | Niedrig | Niedrig |

| Kupfer | Mittel | Mittel | Mittel |

Geometrische Komplexität und Kosten

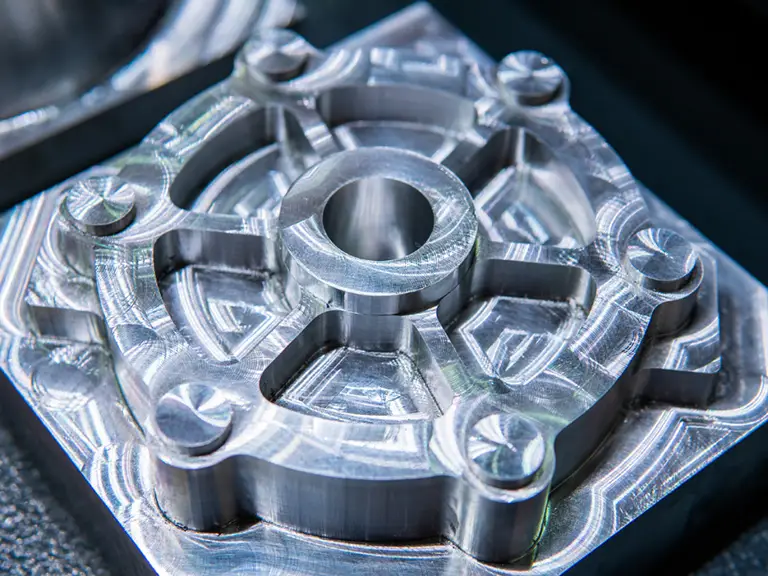

Die geometrische Komplexität eines CNC-Teils hat einen erheblichen Einfluss auf die Fertigungskosten. Komplexere Geometrien erfordern in der Regel mehr Bearbeitungszeit und spezielle Werkzeuge, was zu höheren Kosten führt. Es ist jedoch wichtig zu beachten, dass das Fräsen grundsätzlich für komplexe Bauteile geeignet ist und die Möglichkeit bietet, integrale Bauteile umzusetzen.

Fertigungsgerechte Konstruktion

Eine fertigungsgerechte Konstruktion berücksichtigt die Grenzen und Möglichkeiten des CNC-Fräsens. Beispielsweise sollten Hinterschnitte vermieden werden, da diese nur mit erheblichem Aufwand herstellbar sind. Stattdessen sollte man einen einhüllenden Quader und seine Aufliegefläche als Ausgangspunkt für die Fertigung vor Augen haben, um die Bearbeitung zu optimieren.

Durch die Berücksichtigung dieser Faktoren kann die Konstruktion von CNC-Teilen optimiert werden, um eine effiziente und kostengünstige Fertigung zu gewährleisten.

Maßtoleranzen und Genauigkeit

Maßtoleranzen und Genauigkeit sind Schlüsselfaktoren bei der Fertigung von CNC-Teilen, die den spezifischen Anforderungen entsprechen müssen. Die richtige Angabe von Toleranzen stellt sicher, dass die gefertigten Teile korrekt mit anderen Komponenten zusammenpassen und ihre Funktion erfüllen.

Allgemeintoleranzen nach DIN ISO-2768

Die DIN ISO-2768 definiert Allgemeintoleranzen für Maße, Form und Lage, wenn keine konkreten Angaben in der technischen Zeichnung vorhanden sind. Diese Norm vereinfacht die Bemaßung technischer Bauteile und stellt sicher, dass CNC-Teile standardisierte Toleranzen aufweisen. Bei Yonglihao Machinery werden Dreh- und Drehfrästeile standardmäßig nach dieser Norm gefertigt.

- Allgemeintoleranzen decken Maße, Form und Lage ab.

- Sie gelten, wenn keine spezifischen Toleranzen angegeben sind.

- Vereinfacht die technische Zeichnung und Fertigung.

IT-Toleranzklassen verstehen

IT-Toleranzen (International Tolerance Grades) sind genormte Maßtoleranzen, die angeben, wie stark ein Maß von seinem Nennwert abweichen darf. Sie reichen von sehr präzise (IT1) bis grob (IT18) und dienen der Einteilung von Fertigungsgenauigkeiten. Bei Yonglihao Machinery produzieren wir Teile, deren Genauigkeit mindestens der Toleranzklasse IT6 entspricht.

Toleranzangaben in technischen Zeichnungen

Die korrekte Angabe von Toleranzen in technischen Zeichnungen ist entscheidend für die erfolgreiche Fertigung von CNC-Teilen. Es ist wichtig, realistische Toleranzen anzugeben, die den funktionalen Anforderungen entsprechen, ohne unnötig enge Toleranzen zu fordern, die die Fertigungskosten erhöhen. Toleranzangaben sollten normgerecht erfolgen, um Missverständnisse zu vermeiden.

Durch die Beachtung von Maßtoleranzen und Genauigkeit können Hersteller sicherstellen, dass ihre CNC-Teile den Anforderungen entsprechen und eine hohe Qualität aufweisen.

Form- und Lagetoleranzen richtig anwenden

Bei der Konstruktion von CNC-Teilen müssen Form- und Lagetoleranzen sorgfältig angewendet werden, um die richtige Form, Lage und Orientierung zu gewährleisten. Form- und Lagetoleranzen sind ein wichtiger Aspekt im technischen Zeichnen und in der Fertigungstechnik, die zur genauen Definition der geometrischen Eigenschaften von Bauteilen dienen.

Formtoleranzen: Geradheit, Ebenheit, Rundheit

Formtoleranzen kontrollieren die geometrische Genauigkeit einzelner Elemente eines Teils. Dazu gehören Toleranzen für Geradheit, Ebenheit und Rundheit, die besonders wichtig für Funktionsflächen sind. Diese Toleranzen stellen sicher, dass die Bauteile die erforderliche Präzision aufweisen.

Lagetoleranzen: Parallelität, Rechtwinkligkeit, Position

Lagetoleranzen definieren die räumliche Beziehung verschiedener Elemente zueinander. Toleranzen für Parallelität, Rechtwinkligkeit und Position sind entscheidend für die korrekte Montage und Funktion von Baugruppen. Sie gewährleisten, dass die Bauteile richtig zueinander ausgerichtet sind.

Toleranzklassen und ihre Anwendung

Die Wahl der richtigen Toleranzklassen hängt von den funktionalen Anforderungen des Teils ab. Es ist wichtig, Toleranzen weder zu eng noch zu weit zu wählen, da dies zu unnötigen Kosten oder Funktionsbeeinträchtigungen führen kann. Bei der Konstruktion von CNC-Teilen müssen Form- und Lagetoleranzen normgerecht nach ISO 1101 und DIN 7184 angegeben werden.

Oberflächenbeschaffenheit und Qualitätsstandards

Die Oberflächenbeschaffenheit von CNC-gefertigten Teilen ist entscheidend für ihre Qualität und Funktionalität. Sie wird durch verschiedene Faktoren bestimmt, darunter die Oberflächenrauheit und die Gestaltung von Werkstückkanten.

Oberflächenrauheit und Rz-Werte

Die Oberflächenrauheit wird durch Rz-Werte (mittlere Rautiefe) definiert, die je nach Anwendung variieren können. Typische Rz-Werte liegen zwischen 4µm, 6,3µm und 16µm. Diese Werte sind entscheidend für die Funktionalität und das Erscheinungsbild der Teile.

Funktionsflächen vs. geschruppte Flächen

Bei der Konstruktion muss klar zwischen Funktionsflächen und geschruppten Flächen unterschieden werden. Funktionsflächen erfordern eine hohe Oberflächengüte, während geschruppte Flächen geringere Anforderungen haben. Diese Unterscheidung hilft, unnötige Kosten zu vermeiden.

Werkstückkanten nach DIN ISO 13715

Die Gestaltung von Werkstückkanten ist wichtig, um unerwünschte Grate und Übergänge zu verhindern. Die DIN ISO 13715 stellt Bemaßungssymbole zur Verfügung, mit denen die Gestaltung der Bauteilkanten genau definiert werden kann.

Unsere Standards für die Fertigung von Dreh-, Drehfräs- und Frästeilen gewährleisten eine hohe Qualität. An Funktionsflächen sind keine Kratzer oder Schlagstellen zulässig, während an unbearbeiteten Flächen gewisse Unregelmäßigkeiten toleriert werden können.

- Die Oberflächenbeschaffenheit ist ein entscheidender Qualitätsfaktor und wird durch Rz-Werte definiert.

- Funktionsflächen erfordern eine hohe Oberflächengüte, während geschruppte Flächen geringere Anforderungen haben.

- Die Gestaltung von Werkstückkanten nach DIN ISO 13715 verhindert unerwünschte Grate.

Spezielle Konstruktionsmerkmale beachten

Spezielle Konstruktionsmerkmale spielen eine entscheidende Rolle bei der Herstellung von CNC-Teilen und sollten sorgfältig berücksichtigt werden. Die richtige Konstruktion kann Fertigungskosten und -zeit erheblich beeinflussen.

Bohrungen und Bohrungstypen

Bei der Konstruktion von CNC-Teilen müssen Bohrungen und ihre Typen sorgfältig ausgewählt werden. Es gibt zwei Haupttypen von Bohrern: Wendeplattenbohrer und Spiralbohrer. Wendeplattenbohrer sind ideal für große, präzise Bohrungen in Materialien wie Stahl und Edelstahl.

- Wendeplattenbohrer eignen sich für langfristige Projekte oder hohe Stückzahlen.

- Spiralbohrer mit 118-Grad-Spitzenwinkel sind für allgemeine Anwendungen wie Kernlöcher für Gewinde geeignet.

Gewinde und Gewindearten

In der CNC-Fertigung werden Gewinde durch verschiedene Verfahren hergestellt, wobei die Norm DIN 13 für die Standardisierung von metrischen ISO-Gewinden verwendet wird. Die Wahl des Verfahrens hängt von der Teilgeometrie, dem Material und den Anforderungen ab.

- Gewindeschneiden, Gewindefräsen und Gewindedrehen sind gängige Verfahren.

- Die Auswahl des richtigen Verfahrens ist entscheidend für die Qualität des Gewindes.

Gewindefreistiche und Gewindeausläufe

Gewindefreistiche und Gewindeausläufe nach DIN 76-1 sind wichtige Konstruktionsmerkmale. Sie schaffen ausreichend Freiraum für das angrenzende Bauteil und verhindern Klemmungen.

- Gewindefreistiche müssen sorgfältig geplant werden, um eine reibungslose Montage zu gewährleisten.

- Die Beachtung der Normen ist für die Kompatibilität und Funktionalität entscheidend.

Fazit

Eine erfolgreiche CNC-Teilekonstruktion hängt von der Beachtung mehrerer Faktoren ab. Die richtige Materialauswahl, präzise Toleranzangaben, optimierte Oberflächenbeschaffenheit und durchdachte Konstruktionsmerkmale sind die Schlüssel zum Erfolg bei der CNC-Fertigung.

Eine fertigungsgerechte Konstruktion berücksichtigt nicht nur die funktionalen Anforderungen des Bauteils, sondern auch die Möglichkeiten und Grenzen des CNC-Bearbeitungsverfahrens. Dies führt zu einem optimalen Verhältnis von Kosten, Qualität und Funktionalität. Durch die Beachtung der in diesem Leitfaden vorgestellten Faktoren können Konstrukteure die Kosten senken, die Qualität verbessern und die Fertigungszeit verkürzen.

Wir bei Yonglihao Machinery sind bekannt für unsere technische Kompetenz und unser professionelles Team, das sich auf die Metallbearbeitung spezialisiert hat. Unsere Kunden profitieren von unseren hochwertigen CNC-Bearbeitungsdienstleistungen und unserer Expertise in der Optimierung von CNC-Teilekonstruktionen.

FAQ

Welche Materialien können für die CNC-Fertigung verwendet werden?

Für die CNC-Fertigung können verschiedene Materialien wie Metalle (z.B. Aluminium, Stahl), Kunststoffe und andere Werkstoffe verwendet werden. Die Auswahl des Materials hängt von den Anforderungen des Bauteils und der Anwendung ab.

Wie wichtig ist die Geometrie bei der CNC-Teilekonstruktion?

Die Geometrie ist ein entscheidender Faktor bei der CNC-Teilekonstruktion, da sie die Komplexität und die Kosten der Fertigung beeinflusst. Eine einfache Geometrie kann die Fertigungskosten reduzieren und die Qualität verbessern.

Was sind die Vorteile des CNC-Fräsens?

Das CNC-Fräsen bietet hohe Genauigkeit, Flexibilität und Effizienz bei der Fertigung komplexer Bauteile. Es ermöglicht die Herstellung von Teilen mit komplexen Geometrien und hohen Oberflächenqualitäten.

Wie kann man die Oberflächenbeschaffenheit von CNC-Teilen verbessern?

Die Oberflächenbeschaffenheit von CNC-Teilen kann durch die Wahl geeigneter Fertigungsparameter, wie z.B. der Schneidgeschwindigkeit und des Vorschubs, sowie durch die Verwendung von geeigneten Werkzeugen verbessert werden.

Was sind Allgemeintoleranzen nach DIN ISO-2768?

Allgemeintoleranzen nach DIN ISO-2768 sind Toleranzen, die für Maße ohne explizite Toleranzangaben gelten. Sie dienen als Richtlinie für die Fertigung und die Überprüfung von Bauteilen.

Wie kann man die Fertigungskosten von CNC-Teilen reduzieren?

Die Fertigungskosten von CNC-Teilen können durch die Optimierung der Geometrie, die Wahl geeigneter Materialien und die Verwendung von geeigneten Fertigungsparametern reduziert werden.