Drehteile aus Edelstahl passen gut, wenn Korrosion, Hygiene oder hohe Belastungen das Design bestimmen – besonders, wenn Sie online drehteile für konkrete Zeichnungen und projektspezifische Anforderungen auswählen. Dieser Beitrag sortiert Edelstahl-Drehteile nach Funktion, Umfeld, Werkstoffgruppen und Fertigungslogik. Der Fokus liegt auf soliden Auswahlkriterien. Bei projektspezifischen Anforderungen prüfen Sie Zeichnung, Medium und Prozess.

Was sind Drehteile aus Edelstahl?

Drehteile aus Edelstahl sind rotationssymmetrische Bauteile. Man fertigt sie hauptsächlich durch Drehen. Ihre Funktion hängt von Korrosionsverhalten, Festigkeit und Oberflächenzustand ab. In der Praxis reichen sie von einfachen Hülsen bis zu komplexen Teilen mit Bohrungen, Nuten und Gewinden. Edelstahl lohnt sich, wenn Medien, Reinigungszyklen oder Lebensdauer einen robusten Werkstoff fordern. Spielt Korrosion keine Rolle und dominieren Gewicht oder Kosten, prüfen Sie die Werkstoffwahl.

Korrosionsbeständigkeit treibt oft die Wahl. Doch sie ist nicht absolut. Sie hängt von Legierung und Umgebung ab. Chloridhaltige Medien, Spalten, Ablagerungen oder aggressive Reinigungsmittel erhöhen das Risiko. Das verschärft die Auswahl. Mechanische Festigkeit und Zähigkeit sind weitere Gründe. Besonders bei sicherheitsrelevanten Funktionen oder dynamischer Belastung. Für extreme Temperaturen prüfen Sie die Eignung. Basierend auf Legierung und Einsatzprofil.

Weiterführende Literatur:Drehen Fertigungsverfahren: Arten, Einsatz, Checkliste

Hauptarten von bearbeiteten Edelstahlteilen

Die wichtigsten Drehteil-Typen ordnet man nach Funktion im System. Nicht nach einem Geometriestandard. Diese Einordnung klärt früh Anforderungen an Passung, Oberfläche, Verschleißkontakt und Prüfumfang. Viele Projekte scheitern nicht am Drehen. Sondern an unklaren Funktionsflächen und fehlenden Angaben zu Kanten, Rauheit und Referenzen. Trennt man Typ und Funktion sauber, reduziert das Nacharbeit und Rückfragen.

Wellen und Achsen, für Kraftübertragung und präzise Rotation

Wellen und Achsen passen, wenn Drehmoment übertragen wird. Oder wenn Rundlauf und Geradheit die Baugruppe bestimmen. Typische Themen sind Passsitze, Kerbempfindlichkeit und Oberflächenzustand an Lager- oder Dichtflächen. Bei langen, schlanken Geometrien entscheidet die Steifigkeit des Spannkonzepts über Maßhaltigkeit. Plant man zusätzliche Querbohrungen oder Nuten, klären Sie früh die Prozessfolge. Für Gratbildung und Kantenqualität.

Buchsen und Lagerhülsen, für Führung, Passung und Verschleißkontakt

Buchsen und Hülsen eignen sich für Führung, Lagerung oder definierte Reibpaarungen. Der kritische Punkt ist oft die Kombination aus Innendurchmesser, Zylinderform und Oberflächenrauheit. Bei dünnwandigen Hülsen tritt Verzug durch Spannung und Bearbeitung auf. Das beeinflusst die Toleranzkette. Dient die Buchse als Verschleißteil, liegen Kontaktbedingungen und Schmierung als Eingangsdaten vor.

Bolzen und Stifte, für Positionierung und sichere Verbindung

Bolzen und Stifte setzen wir ein für Positionierung, Scherlasten oder wiederholtes Fügen. Das verlangt eine robuste Geometrie. Entscheidend sind Maßhaltigkeit an Funktionsdurchmessern und definierte Kantenqualität. So bleiben Montage und Demontage kontrolliert. Bei Querbohrungen, Sicherungsnuten oder Gewindeansätzen steigen Anforderungen an Entgraten. Arbeitet das Teil in korrosiver Umgebung, berücksichtigen Sie Kontaktkorrosion mit Gegenwerkstoffen.

Gewindeteile und Verbindungselemente, für Montage und Servicezugang

Gewindeteile passen, wenn Montagefreundlichkeit und definierte Vorspannkräfte im Vordergrund stehen. Hier entscheiden Gewindequalität, Anfasungen und Oberflächenzustand über Reibwerte und Montageverhalten. Diese sind projektspezifisch. Edelstahl kann bei ungünstigen Paarungen zu Reib- oder Fressneigung beitragen. Bewerten Sie das über Prozess und Schmierung. Sind Dichtflächen integriert, führen Sie Planlauf und Rauheit als separate Anforderungen.

Präzisionshülsen und dünnwandige Teile, für kompakte Baugruppen und enge Toleranzen

Dünnwandige Präzisionsteile lohnen sich bei knappem Bauraum und strengen Toleranzen. Die Hauptgefahr ist Maßdrift durch Verformung, Wärmeeintrag und Spannkräfte. In solchen Fällen brauchen Sie eine Fertigungsstrategie. Sie legt Aufspannung, Schnittdaten und Nacharbeit auf Stabilität aus. Muss die Oberfläche hygienisch oder leicht zu reinigen sein, planen Sie die Veredelung in die Spezifikation ein.

Wo Edelstahl-Drehteile eingesetzt werden

Einsatzbereiche bestimmen die Werkstoffwahl stärker als der Begriff „Edelstahl“. Entscheidend sind Medienkontakt, Reinigungsregime, Temperaturwechsel und Nachweisführung. Derselbe Drehteil-Typ kann in zwei Branchen unterschiedliche Anforderungen an Oberfläche und Dokumentation haben. Beschreiben Sie die Anwendung präzise, vermeiden Sie falsche Legierungsannahmen.

Medizintechnik, wenn Reinigbarkeit und Prozessanforderungen kritisch sind

In der Medizintechnik zählen Reinigbarkeit, definierte Oberflächen und reproduzierbare Maße stark. Viele Anforderungen hängen vom Sterilisations- und Reinigungsprozess ab. Diese sollten als Eingangsdaten vorliegen. Kleine Geometrien und enge Toleranzen begünstigen Strategien mit hoher Prozessstabilität. Ist eine sehr glatte Oberfläche erforderlich, planen Sie die Veredelung in die Maßkette ein.

Lebensmittel und Pharma, wenn Hygiene und Korrosion gemeinsam gelöst werden müssen

In der Lebensmittel- und Pharmatechnik treffen Reinigungschemie, Feuchte und Produktkontakt aufeinander. Korrosionsverhalten hängt nicht nur vom Werkstoff ab. Auch von Spalten, Rauheit und Reinigungsroutinen. Typische Drehteile sind Anschlüsse, Düsen, Ventilkomponenten und Verbindungselemente. Deren Kanten und Übergänge müssen sauber ausgeführt werden. Sind Reinigungsmittel oder Chloride im Spiel, prüfen Sie die Legierungswahl gegen das Medienprofil.

Automobil, wenn Temperaturzyklen, Medien und Lebensdauer dominieren

Im Automobilbereich stehen Temperaturwechsel, Medienkontakt und Lebensdauer im Vordergrund. Unter realen Betriebsbedingungen. Edelstahl-Drehteile finden sich oft wo Korrosion und Temperatur zusammen auftreten. Etwa in Sensor- oder Abgasnähe. Abhängig vom Systemdesign. Relevante Spezifikationen sind oft Passungen, Dichtflächen und Oberflächenzustand. Plant man Serienmengen, passen Prozessfähigkeit und Prüfumfang zur Taktzeit.

Maschinen- und Anlagenbau, wenn Ausfallrisiko und Wartungsfenster entscheidend sind

Im Maschinen- und Anlagenbau geht es um Zuverlässigkeit, Wartungsfenster und reproduzierbare Funktion. Edelstahl verwenden wir, wenn Korrosion, Reinigungsprozesse oder Medienkontakt Verschleiß und Stillstandsrisiken erhöhen. Typische Teile sind Wellen, Buchsen, Spindelkomponenten und Flansche. Oft mit klar definierten Funktionsflächen. Ist Austauschbarkeit gefordert, spezifizieren Sie Referenzen und Toleranzketten eindeutig.

Luft- und Raumfahrt, wenn Nachweisführung und Sicherheitsmargen im Fokus stehen

In der Luft- und Raumfahrt geht es weniger um das Material allein. Sondern um die dokumentierte Prozesskette. Anforderungen an Rückverfolgbarkeit und Prüfberichte sind oft hoch. Klären Sie diese vor Projektstart. Werkstoff- und Prozesswahl orientieren sich an den Nachweisen. Nicht an allgemeinen Annahmen. Sind spezielle Prüfmethoden oder Kennzeichnungen nötig, gehören sie in Zeichnung und Lieferbedingungen.

Edelstahlsorten und wie man die Auswahl eingrenzt

Leiten Sie die Edelstahlsorte aus Einsatzumgebung, Funktion und Fertigbarkeit ab. Nicht aus Gewohnheit. Für Drehteile zählen neben Korrosion und Festigkeit Zerspanbarkeit, Spanbruchverhalten und Oberflächenanforderungen. Aussagen zur „besten“ Sorte sind ohne Medium, Temperatur und Kontaktwerkstoffe nicht belastbar. Eine saubere Auswahl verwendet Bedingungen und Ausschlusskriterien.

Austenitische Werkstoffe wählen wir oft, wenn Korrosionsanforderungen hoch sind. Und Umformbarkeit oder Zähigkeit wichtig. Varianten mit erhöhter Beständigkeit sind relevant bei chloridhaltigen Medien oder aggressiven Reinigungsumgebungen. Verifizieren Sie das im Projekt. Martensitische Werkstoffe kommen in Betracht, wenn Härte und Verschleiß eine größere Rolle spielen. Doch ihre Korrosionsbeständigkeit ist typischerweise geringer als bei vielen Austeniten. Ferritische Werkstoffe können sinnvoll sein, wenn Magnetismus oder bestimmte Korrosionsmechanismen relevant werden. Prüfen Sie Zähigkeit und Einsatzprofil.

Automatenstähle setzen wir ein, wenn Zerspanbarkeit und Prozessstabilität in Serienfertigung wichtig sind. Der Preis dafür kann reduziertes Korrosionsverhalten sein. Bewerten Sie das ohne Umgebungsdaten nicht. Arbeitet die Anwendung in feuchter oder chemisch belasteter Umgebung, prüfen Sie die Eignung. Ist eine sehr hohe Oberflächengüte gefordert, berücksichtigen Sie in der Werkstoffwahl die geplante Veredelung.

CNC-Drehen, Kurz- und Langdrehen in der Praxis

Die Fertigung von Edelstahl-Drehteilen ist beherrschbar. Wenn Prozesswahl, Wärmehaushalt und Spanbildung zur Geometrie passen. Edelstahl neigt je nach Sorte zu Kaltverfestigung. Er erzeugt Wärmeeintrag an der Schneide. Das beeinflusst Werkzeugverschleiß und Oberflächenbild. Betrachten Sie Schnittdaten, Kühlschmierstrategie und Werkzeuggeometrie als System. Komplexität entsteht oft durch mehrere Funktionsflächen. Nicht durch das Drehen allein.

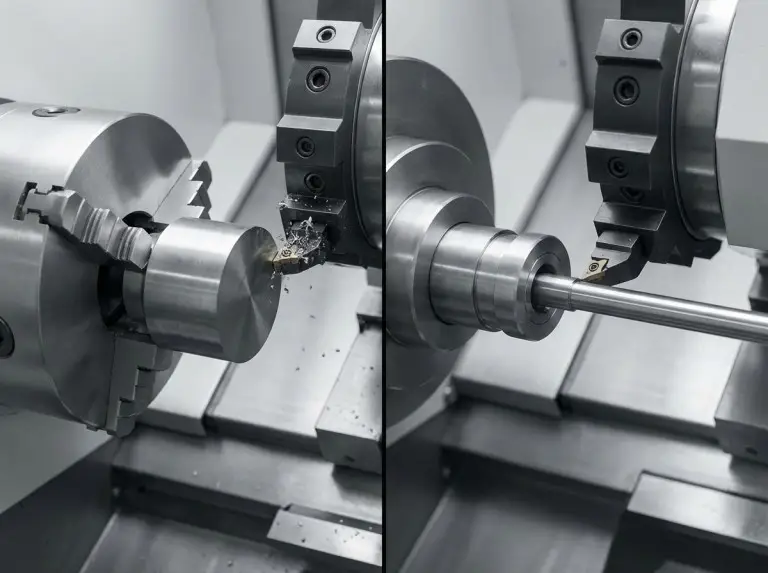

CNC-Drehen ist der Kernprozess für rotationssymmetrische Geometrien. Erweitern Sie es durch angetriebene Werkzeuge zur Dreh-Fräs-Bearbeitung. Das ist relevant, wenn Querbohrungen, Nuten oder Fräsflächen in einer Aufspannung entstehen. Und Referenzen stabil bleiben müssen. Automatisierung über Stangenmaterial und Zuführung ist typisch bei Serienmengen und Wiederholbarkeit. Ob sich das lohnt, hängt von Losgröße, Toleranzbild und Rüstaufwand ab.

Kurzdrehen passt, wenn das Spannfutter das Werkstück steif hält. Und die Länge im Verhältnis zum Durchmesser beherrschbar bleibt. Langdrehen ist sinnvoll, wenn schlanke Teile sonst ausweichen würden. Eine Führungsbuchse stabilisiert die Bearbeitungszone. Der Vorteil liegt in der Maßhaltigkeit bei langen, dünnen Geometrien. Besonders bei kleinen Durchmessern. Orientieren Sie die Auswahl am Längen-Durchmesser-Verhältnis, an Toleranzen und an der Oberflächenqualität.

Quality and Finishing: Oberflächen, Entgraten und Prüfpunkte

Qualitätssicherung bei Edelstahl-Drehteilen wirkt, wenn sie auf Funktionsflächen und Risikoquellen ausgerichtet ist. Maße allein reichen nicht. Wenn Kanten, Rauheit oder Reinigbarkeit die Funktion bestimmen. Nacharbeit kann Teil der Spezifikation sein. Bei Korrosionsverhalten oder Hygiene im Vordergrund. Legen Sie den Umfang über Zeichnung und Anforderungsliste fest.

| Verfahren | Typischer Zweck | Wann es relevant wird |

|---|---|---|

| Passivieren | Schutzschicht nach Bearbeitung stabilisieren | Wenn Korrosionsanforderungen hoch sind oder Bearbeitung die Oberfläche beeinflusst |

| Elektropolieren | Sehr glatte Oberfläche und gute Reinigbarkeit | Wenn Hygiene, Reinigung oder niedrige Anhaftung gefordert sind |

| Gleitschleifen und Entgraten | Kantenqualität und Montageverhalten verbessern | Wenn Grate sicherheitsrelevant sind oder Montage sonst instabil wird |

Prüfmethoden reichen von taktilen Messmitteln bis zu optischen Systemen und Koordinatenmessung. Abhängig von Toleranzen und Geometrie. Rückverfolgbarkeit und Kennzeichnung können erforderlich sein. Bei Branchenvorgaben oder internen Qualitätsprozessen. Definieren Sie solche Anforderungen als Lieferkriterium. Nicht als nachträglichen Wunsch. Werden Oberflächen veredelt, berücksichtigen Messpunkte und Toleranzen die Prozessfolge.

Conclusion

Drehteile aus Edelstahl eignen sich besonders, wenn Umgebung, Hygiene oder Lebensdauer die Werkstoffwahl dominieren. Eine verlässliche Entscheidung entsteht aus klaren Eingangsparametern. Aus funktionsbezogener Typ-Einordnung und Werkstoffauswahl mit Bedingungen. Fertigungswahl zwischen Kurz- und Langdrehen sowie Prozessfolge für Veredelung und Prüfung bestimmen Maßhaltigkeit und Wiederholbarkeit. Denken Sie Spezifikation, Anwendung und Herstellbarkeit zusammen. So bekommen Sie Edelstahl-Drehteile, die im Einsatz stabil funktionieren.

FAQ

Sind Drehteile aus Edelstahl immer korrosionsfrei?

Edelstahl-Drehteile sind korrosionsbeständig. Aber nicht in jeder Umgebung dauerhaft korrosionsfrei. Chloride, Spalten, Ablagerungen und aggressive Reinigungschemie können das Risiko erhöhen. Verifizieren Sie die Eignung über Medium, Temperatur und Legierungswahl.

Welche Edelstahlsorte ist für Drehteile die richtige?

Die passende Edelstahlsorte hängt von Einsatzumgebung, mechanischer Funktion und Fertigbarkeit ab. Austenitische Sorten sind oft ein Ausgangspunkt. Höhere Beständigkeit oder bessere Zerspanbarkeit kann projektspezifisch erforderlich sein. Ohne Mediumprofil und Funktionsflächen ist eine belastbare Auswahl nicht möglich.

Wann ist Langdrehen sinnvoller als Kurzdrehen?

Langdrehen ist sinnvoll, wenn das Teil schlank ist. Und beim Drehen sonst ausweichen würde. Eine Führungsbuchse stabilisiert die Bearbeitungszone. Sie verbessert Maßhaltigkeit bei langen, dünnen Geometrien. Ob es nötig ist, hängt vom Längen-Durchmesser-Verhältnis, den Toleranzen und der Oberflächenanforderung ab.

Welche Oberflächenbehandlung ist bei Edelstahl-Drehteilen typisch?

Passivieren, Elektropolieren und Entgraten sind typische Optionen. Doch nicht für jedes Teil nötig. Passivieren kann nach Bearbeitung relevant sein. Elektropolieren vor allem bei hohen Hygiene- oder Reinigungsanforderungen. Leiten Sie die passende Behandlung aus Funktion, Umgebung und Spezifikation ab.

Was sollte eine Anfrage für Edelstahl-Drehteile mindestens enthalten?

Eine gute Anfrage enthält Zeichnung, Toleranzen, Funktionsflächen, Menge und das Einsatzprofil mit Medium und Temperatur. Angaben zur Oberflächenrauheit, Kantenqualität und Veredelung vermeiden Interpretationsspielräume. Brauchen Sie Prüfberichte oder Rückverfolgbarkeit, nennen Sie das als Lieferanforderung klar.

Wie beeinflussen Toleranzen und Oberfläche die Kosten?

Enge Toleranzen und definierte Oberflächen treiben Prozessstabilität, Messaufwand und Nacharbeit. Zusätzliche Features wie Querbohrungen, Nuten und Gewinde erhöhen das Risiko von Graten. Sie verlängern die Prozesskette. Der reale Einfluss hängt von Geometrie, Losgröße und Prüfumfang ab. Abgleichen Sie das transparent im Angebot.