El torneado de metal es un proceso de mecanizado por arranque de viruta. Sirve para fabricar geometrías de revolución con control de tamaño y de superficie. En Yonglihao tratamos el torneado como un método para convertir requisitos funcionales en medidas verificables. Este artículo se centra en lo esencial para planificar, ejecutar y revisar piezas torneadas, sin desviarse hacia otros procesos.

El objetivo es práctico. Podrá distinguir tipos de operaciones, entender qué cambia según el material y reconocer causas típicas de defectos. Cuando un punto dependa de la máquina, la herramienta o el plano, lo indicaremos como una condición a verificar.

qué es el torneado de metal?

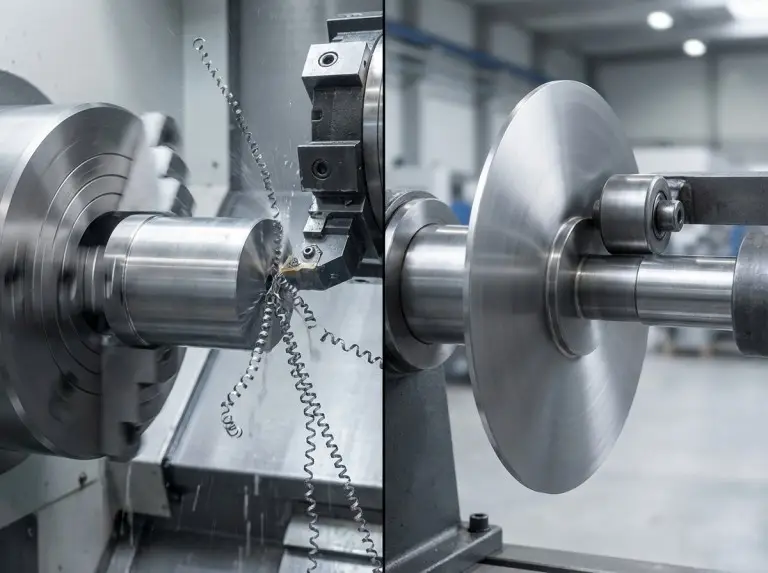

El torneado de metal consiste en hacer girar una pieza y mover una herramienta de corte. Con ese movimiento, se generan superficies cilíndricas, caras y detalles funcionales. El resultado típico es una pieza con ejes, diámetros, asientos, ranuras o roscas definidos por una referencia geométrica. Esta definición aplica tanto a torno manual como a CNC (cnc dreharbeiten), pero la repetibilidad depende de la preparación y del control del proceso.

Se elige el torneado cuando la geometría es rotacional y la tolerancia exige control directo del material retirado. También se usa cuando el acabado superficial debe mantenerse dentro de un rango especificado en el plano. Si la pieza no es de revolución o necesita cavidades complejas, el enfoque suele cambiar y debe evaluarse.

No se debe confundir el torneado con procesos sin arranque de viruta, como el conformado por presión o el embutido. En esos procesos, el material fluye y la pared cambia por deformación. En el torneado, la forma se obtiene principalmente por corte. Por eso, los riesgos se relacionan con la viruta, la estabilidad y el control dimensional.

| Necesidad del componente | Torneado (arranque de viruta) | Conformado sin viruta |

|---|---|---|

| Control directo de diámetros y asientos | Suele ser adecuado | Depende del utillaje y recuperación elástica |

| Superficies funcionales con tolerancia | Suele ser adecuado | Puede requerir operaciones posteriores |

| Piezas huecas de pared fina sin soldadura | Puede no ser óptimo | Suele ser el objetivo del proceso |

| Serie pequeña con cambios frecuentes | Suele ser flexible | Puede exigir herramientas dedicadas |

Tipos principales de torneado de metal

Las operaciones de torneado se distinguen por el movimiento relativo y por la superficie que crean. Esa distinción guía la selección del proceso. En Yonglihao clasificamos primero por “superficie objetivo” y “función”, antes de discutir detalles de máquina. Esta sección ayuda a traducir la geometría del plano a operaciones estándar.

Torneado longitudinal: cilindros, escalones y asientos

El torneado longitudinal se usa para generar diámetros exteriores y escalones a lo largo del eje. Es una operación base para ejes, bujes y piezas con múltiples diámetros. El control crítico suele estar en el diámetro final y en la transición entre escalones.

También sirve para preparar superficies antes de operaciones más sensibles, como roscas o ranuras. Si el componente exige concentricidad entre varios diámetros, el orden de sujeción y las referencias se vuelven decisivos. Ese punto debe verificarse con el método de amarre y el plan de control.

Refrentado: caras, longitudes y referencias

El refrentado crea caras planas y define longitudes. En piezas de revolución, la cara suele actuar como referencia primaria para medir y ensamblar. Un refrentado estable también reduce errores acumulados en operaciones posteriores.

El riesgo típico aparece cuando una cara “parece” plana, pero no funciona como buena referencia por deformación causada por el amarre. Esto ocurre más en piezas delgadas o con paredes finas. En esos casos, el apoyo y la presión de sujeción deben ajustarse y comprobarse.

Torneado interior y mandrinado: agujeros y ajustes internos

El torneado interior genera diámetros internos y superficies de asiento dentro de un agujero. Se usa para alojamientos, casquillos, asientos de rodamiento y componentes con ajuste interno. La rigidez de la herramienta y la evacuación de viruta suelen limitar el proceso.

El mandrinado también se emplea para corregir la coaxialidad entre el agujero y los diámetros exteriores cuando el plano lo exige. Si el agujero es profundo, hay que evaluar vibración y estabilidad del porta herramienta. Este punto es sensible a la relación longitud/diámetro y debe validarse en la primera pieza.

Ranurado y tronzado parcial: ranuras, alivios y bordes funcionales

El ranurado crea canales y alivios, por ejemplo para anillos, juntas o zonas de separación. Es útil cuando el diseño pide un borde definido o un asiento para un elemento elástico. La prioridad suele ser el ancho de la ranura y la calidad del fondo.

El riesgo frecuente es la rebaba o el colapso del borde, sobre todo en materiales dúctiles. El control se apoya en inspección visual y medición de ancho, además de definir un criterio de rebaba aceptable. Ese criterio debe quedar explícito si la pieza participa en un ensamblaje sensible.

Roscado: roscas exteriores e interiores

El roscado por torneado crea roscas con control geométrico mediante una herramienta de perfil. Se usa cuando la rosca debe alinearse con una referencia específica o cuando se requieren variaciones no estándar. La verificación debe basarse en el estándar de rosca indicado en el plano y en el método de medición acordado.

Las roscas fallan por dos motivos comunes: perfil incorrecto o diámetro efectivo fuera de rango. Ambas causas pueden aparecer aunque el diámetro “medido con calibre” parezca correcto. Por eso, el criterio de aceptación debe definirse con el calibre adecuado o con medición metrológica, según la necesidad.

Tronzado: separación y acabado de extremo

El tronzado separa la pieza del material de barra o del tocho, y define el extremo final. Parece una operación simple, pero a menudo concentra el riesgo de marcas, rebabas o deformación local. En series, la consistencia depende de la estabilidad y de la evacuación de viruta.

En piezas con requisito estético o de contacto, es común planear un refrentado final después del tronzado. Esa decisión depende del plano y del nivel de acabado requerido. Si el plano no lo especifica, debe aclararse en la comunicación técnica.

qué cambia entre acero, inoxidable, aluminio, latón y cobre?

El material define cómo se forma la viruta, cuánto se calienta la zona de corte y qué defectos aparecen primero. En Yonglihao usamos el material para anticipar riesgos y definir qué validar en la primera pieza. Esta sección resume diferencias prácticas sin fijar parámetros numéricos, porque esos valores deben verificarse con su geometría y el estado del material.

En aceros al carbono, el enfoque típico busca equilibrar productividad y estabilidad de corte. La viruta suele ser manejable, pero pueden aparecer rebabas o marcas si la herramienta no está en buen estado o si falta rigidez. En piezas largas, el apoyo y la alineación suelen pesar más que el “material” en sí.

En acero inoxidable, la condición cambia por su tendencia a endurecerse localmente durante el mecanizado. El resultado habitual es mayor sensibilidad a vibraciones, marcas y deterioro de herramienta si el corte se vuelve inestable. En estos casos, la estrategia debe evitar “rozar” y asegurar un corte consistente, lo cual se valida en el acabado y en la repetibilidad dimensional.

En aluminio, el beneficio es la facilidad general de mecanizado, pero el riesgo se desplaza al acabado superficial y a la rebaba. El aluminio puede adherirse a la herramienta y causar arrastre superficial si la condición no es adecuada. La inspección suele enfocarse en rayas, rebabas y aristas vivas, además del tamaño.

En latón, la viruta suele romperse con facilidad y el acabado puede ser muy bueno con condiciones estables. El riesgo principal aparece cuando se exige alta precisión y hay variación de material o de sujeción. En componentes pequeños, la distorsión por amarre puede ser más relevante que la “dureza” del latón.

En cobre, la alta conductividad y la ductilidad pueden favorecer deformación local y rebaba. También es común ver marcas superficiales si el corte no es limpio. En piezas eléctricas o de contacto, el criterio de acabado y limpieza debe definirse desde el inicio.

qué influye en tamaño, concentricidad y acabado en el torneado

La calidad en torneado depende más de referencias, sujeción y estabilidad que de “un solo ajuste” del torno. Un diámetro puede salir dentro de tolerancia en una pieza y fallar en otra si cambia la referencia o si la pieza se mueve bajo carga. Por eso, la lógica de control debe partir del plano y de cómo se mide.

La referencia geométrica es el primer factor. Si el plano define un eje funcional, el proceso debe mantener ese eje como referencia durante las operaciones críticas. Cuando se requiere concentricidad entre características en distintas caras, el número de amarres y el orden de operaciones influyen directamente.

La sujeción es el segundo factor. Una mordaza que marca o deforma puede dejar un “buen diámetro”, pero con mala geometría real. En piezas delgadas o con paredes finas, la presión de amarre debe revisarse y el método de apoyo debe justificarse.

La rigidez del conjunto pieza-herramienta es el tercer factor. Las vibraciones generan ondulación superficial, ruido de corte y variación dimensional. El síntoma suele aparecer antes en el acabado que en el diámetro, por lo que el acabado actúa como indicador temprano.

La herramienta y el control de viruta son el cuarto factor. Una viruta mal evacuada puede rayar la superficie, provocar marcas en la cara y reducir la repetibilidad. Si el proceso genera viruta larga o enredada, el riesgo aumenta y debe abordarse en la validación.

Weiterführende Literatur:Wie bekommt man eine gute Oberfläche beim Drehen?

preparación, plan de proceso y control simple de calidad

Una buena pieza torneada se logra cuando el plano se traduce en un paquete de entrada verificable. En Yonglihao usamos una lista corta para evitar suposiciones y reducir retrabajos. Esta lista no sustituye la ingeniería de proceso, pero sí evita los errores más costosos.

Checklist de entrada antes de tornear (para cotizar y fabricar)

- Material y estado: aleación y condición declarada, y si requiere verificación al recibir.

- Plano y tolerancias: características críticas, referencias (datums) y criterios de aceptación.

- Requisitos de superficie: rugosidad o criterio funcional equivalente, y zonas críticas.

- Volumen y repetibilidad: prototipo, lote pequeño o serie, y expectativa de variación permitida.

- Método de inspección: cómo se medirá cada característica crítica y con qué instrumento.

Control simple en taller (validación de primera pieza)

- Verificar que las referencias de medición coinciden con las referencias del plano.

- Medir diámetros y longitudes críticas y registrar condiciones de amarre.

- Revisar acabado, rebabas y bordes según el uso del componente.

- Confirmar coherencia entre piezas si hay múltiples amarres.

Fallos típicos y diagnóstico

Los defectos en torneado suelen repetirse con patrones identificables, y una buena lógica evita ajustes al azar. La clave es observar el defecto, ubicar dónde aparece y relacionarlo con referencia, sujeción, estabilidad y viruta. Esta sección resume fallos comunes y qué revisar primero.

| Síntoma visible | Qué suele significar | Qué revisar primero |

|---|---|---|

| Marcas onduladas o “ratter” | Vibración del sistema | Rigidez, longitud de herramienta, apoyo de pieza |

| Diámetro “baila” entre piezas | Referencia o amarre variable | Método de sujeción, orden de operaciones, medición |

| Superficie rayada | Viruta o arrastre | Evacuación de viruta, estado de herramienta, limpieza |

| Rebaba excesiva | Corte no limpio o material dúctil | Geometría de herramienta, bordes, secuencia de acabado |

| Rosca no pasa calibre | Perfil o diámetro efectivo fuera | Herramienta de rosca, referencia, método de verificación |

La vibración es el problema más común cuando se busca más productividad sin revisar la rigidez. El síntoma suele aparecer en superficies largas y en diámetros interiores. Antes de cambiar “parámetros”, conviene confirmar el apoyo, la longitud de herramienta y la estabilidad del amarre.

La deriva dimensional aparece cuando la pieza se mueve o se deforma durante el corte. Esto es frecuente en piezas finas, componentes largos y piezas con múltiples amarres. La solución empieza por fijar una referencia estable y reducir la deformación por sujeción.

El acabado deficiente a menudo se debe a viruta, herramienta desgastada o arrastre, especialmente en materiales como aluminio o cobre. Si la superficie empeora hacia el final de una pasada, el control de viruta es un sospechoso principal. También conviene confirmar si la pieza se recalienta localmente cuando el material es sensible.

Conclusion

El torneado de metal es una opción sólida cuando la pieza es de revolución y requiere control verificable de tamaño, eje y superficie. La selección del tipo de operación debe partir de la geometría y de las referencias del plano, no de hábitos de taller. La calidad suele depender más de la sujeción, las referencias y la estabilidad que de un único ajuste de máquina.

Si quiere reducir riesgos, defina primero características críticas, material y método de inspección. Después, alinee el plan de proceso con esas referencias y valide en la primera pieza los puntos más sensibles. Este enfoque mejora la repetibilidad y reduce retrabajos en la fabricación de piezas torneadas.

FAQ

¿El torneado de metal sirve para cualquier pieza metálica?

El torneado es adecuado principalmente para piezas con geometría de revolución y un eje funcional claro. Si la pieza tiene formas prismáticas, cavidades complejas o múltiples caras no coaxiales, el proceso puede requerir otras operaciones. La decisión final debe verificarse con el plano y la función del componente.

¿Qué diferencia práctica hay entre tornear y procesos sin viruta como el conformado por presión?

El torneado obtiene la forma retirando material y permite controlar diámetros y superficies mediante corte. Los procesos sin viruta forman la pieza por deformación y suelen buscar paredes continuas y sin soldadura. Si la prioridad es precisión dimensional en asientos y diámetros, el torneado suele ser más directo, pero depende de tolerancias y volumen.

¿Qué materiales suelen ser más “delicados” al tornear?

El acero inoxidable suele exigir mayor atención por endurecimiento local y sensibilidad a vibraciones. Aluminio y cobre pueden ser delicados por rebaba y calidad superficial si hay arrastre. En todos los casos, la geometría de la pieza y el método de amarre pueden pesar más que el material en sí.

¿Cómo puedo definir requisitos de calidad para una pieza torneada sin complicar el plano?

Una forma efectiva es identificar 3–5 características críticas y asociarlas a un método de medición claro. También ayuda definir zonas funcionales para acabado y rebaba, en lugar de exigir el mismo nivel en toda la pieza. Estos criterios deben alinearse con el uso real del componente.

¿Por qué una pieza puede “cumplir diámetro” pero fallar en ensamblaje?

El ensamblaje puede fallar por concentricidad, circularidad, ovalidad o referencia incorrecta, aunque el diámetro medido parezca correcto. También puede influir una rebaba o una cara que no es plana respecto al eje. Por eso, el control debe incluir referencia, geometría y no solo tamaño.

¿Qué información debería enviar para una cotización de torneado CNC?

Lo mínimo útil es el plano con tolerancias, material, cantidad y requisitos de superficie o zonas críticas. También conviene indicar si la pieza trabaja como asiento, sello o componente estético, porque eso cambia el criterio de inspección. Si hay dudas, estas entradas deben aclararse antes de fijar un plan de proceso.