Ein CNC-Fräsverfahren wird planbar, wenn Bauteilgeometrie, Material und Qualitätsziel vor der Programmierung klar definiert sind. CNC-Fräsen ist eine spanende Bearbeitung, mit der sich Bauteile präzise cnc bearbeiten lassen: Ein rotierendes Werkzeug trägt Material ab und eine CNC-Steuerung führt die Werkzeugbewegung. Dieser Beitrag erklärt die wichtigsten Fräsverfahren, typische Einsatzfälle und die Stellhebel, die in der Praxis Zeit, Qualität und Risiko bestimmen.

Viele Anfragen scheitern nicht am Fräsen selbst, sondern an unklaren Randbedingungen. Unklare Toleranzen, fehlende Angaben zur Oberfläche oder eine nicht festgelegte Aufspannstrategie führen später zu Iterationen. Wir bei Yonglihao arbeiten als CNC-Auftragsfertiger deshalb mit einer einfachen Logik: erst Anforderungen, dann Verfahren, dann Strategie und Parameter.Gerade Teams, die Prototypen oder Kleinserien cnc fräsen lassen, sparen so Rückfragen, Iterationen und Zeit.

Grundlagen des CNC-Fräsens und Prozesskette

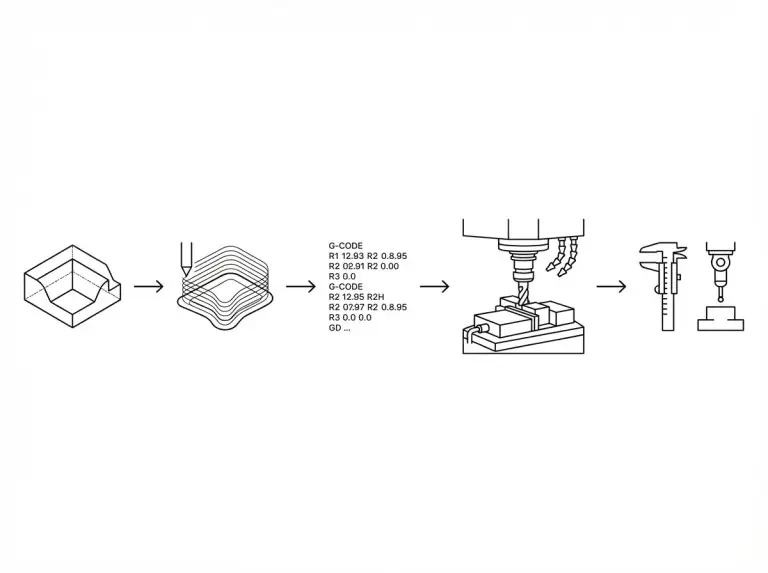

Eine stabile CNC-Fräsbearbeitung entsteht durch eine saubere Prozesskette von CAD über CAM bis zur kontrollierten Ausführung auf der Maschine. In der CAD-Phase entstehen 3D-Modell oder 2D-Zeichnung, die Geometrie und Funktionsmaße festlegen. In der CAM-Phase definieren Sie Werkzeugwege, Bearbeitungsreihenfolge und Schnittdaten, damit die Maschine Bewegungen reproduzierbar ausführt.

Die CNC-Steuerung setzt die programmierten Bewegungen anschließend in Achsbewegungen und Spindelrotation um. In der Praxis kommen oft mehrere Werkzeuge zum Einsatz, weil Schruppen, Schlichten und Kantenbearbeitung unterschiedliche Anforderungen haben. Eine gute Prozesskette umfasst daher auch Werkzeugdaten, Spannkonzept, Nullpunktdefinition und eine Prüfroutine für kritische Merkmale.

Wiederholgenauigkeit ist kein einzelner Maschinenwert, sondern das Ergebnis vieler Entscheidungen. Aufspannkräfte, Werkzeugauskragung, Temperaturverhalten und Werkzeugverschleiß verändern das Ergebnis über die Zeit. Sehr enge Toleranzen sind mit passenden Setups möglich, müssen aber immer projektbezogen geprüft und abgesichert werden.

Typen von CNC-Fräsverfahren und typische Anwendungen

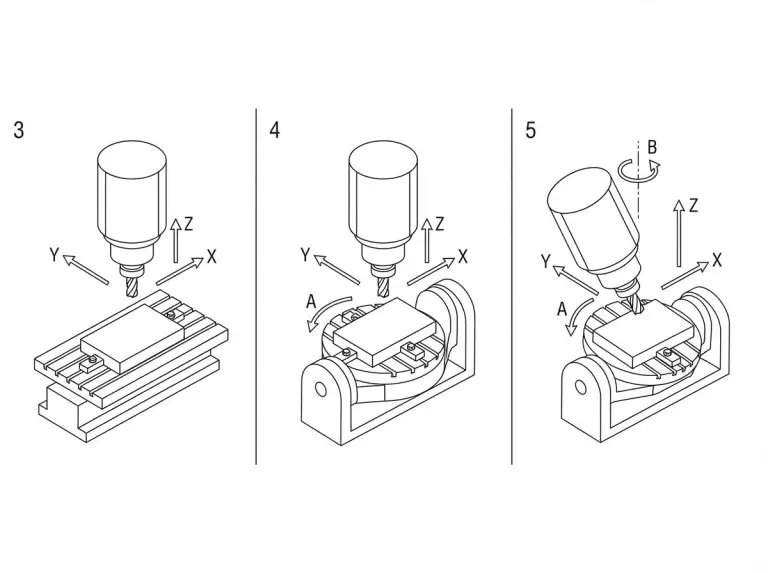

Die Wahl zwischen 3-Achs-, 4-Achs- und 5-Achs-Fräsen wird sicher, wenn Sie die Zugänglichkeit der Flächen und die Anzahl der Umspannungen als Hauptkriterien priorisieren. Mehr Achsen lösen nicht jedes Problem, doch zusätzliche Achsen reduzieren manuelle Umspannungen und verbessern die Werkzeuganstellung bei komplexen Konturen. Entscheidend ist, welche Flächen in einer Aufspannung erreichbar sind und wie stabil die Bearbeitung bei den geforderten Qualitätszielen bleibt.

| Verfahren | Typischer Nutzen | Typische Grenzen | Häufige Einsatzfälle |

|---|---|---|---|

| 3-Achs-Fräsen | Einfaches Setup, wirtschaftlich für Standardgeometrien | Begrenzte Zugänglichkeit, Hinterschneidungen kaum möglich | Planflächen, Taschen, Bohrbilder, 2.5D-Konturen |

| 4-Achs-Fräsen | Seitenbearbeitung ohne manuelles Umspannen, bessere Lagebezüge | Komplexität steigt, nicht jede Freiform wird einfacher | Drehindexierte Bearbeitung, Mehrseitenbearbeitung, Serien mit Wiederholteilen |

| 5-Achs-Fräsen | Hohe Zugänglichkeit, stabile Anstellwinkel, weniger Sonderwerkzeuge | Programmierung und Prozessauslegung anspruchsvoller | Freiformflächen, komplexe Gehäuse, Formenbau, Luftfahrt-nahe Geometrien |

3-Achs-Fräsen für Planflächen, Taschen und Standardkonturen

3-Achs-Fräsen ist die erste Wahl, wenn alle relevanten Flächen mit X-, Y- und Z-Bewegung erreichbar sind. Das Verfahren eignet sich für Planbearbeitung, Taschen, Nuten und viele prismatische Bauteile. Komplexe Hinterschneidungen oder stark gekrümmte Freiformflächen bleiben jedoch eingeschränkt, weil Werkzeuganstellung und Zugänglichkeit begrenzt sind.

4-Achs-Fräsen für Seitenbearbeitung und weniger Umspannungen

4-Achs-Fräsen ist sinnvoll, wenn ein Bauteil mehrere Seitenbearbeitungen benötigt und Lagebezüge ohne erneutes manuelles Umspannen stabil bleiben sollen. Eine Rotationsachse ermöglicht eine indexierte Bearbeitung, bei der das Werkstück definiert gedreht und danach weiterbearbeitet wird. Der Hauptvorteil liegt oft im Zeitgewinn und in weniger Spannfehlern, nicht in „mehr Komplexität um der Komplexität willen“.

5-Achs-Fräsen für Freiformflächen, Hinterschneidungen und stabile Anstellwinkel

5-Achs-Fräsen passt, wenn Freiformflächen, schräge Bohrungen oder schwer zugängliche Bereiche eine flexible Werkzeuganstellung verlangen. Zwei zusätzliche Schwenkachsen erlauben es, den Anstellwinkel zu optimieren, was Ratterneigung und Werkzeugauslenkung senken kann. 5-Achs-Fräsen hilft besonders dann, wenn ein Bauteil in weniger Aufspannungen fertig werden soll und die Oberflächenqualität stark von stabilen Schnittbedingungen abhängt.

Materialien und typische Einsatzfelder im CNC-Fräsen

Die Materialauswahl beeinflusst beim CNC-Fräsen Werkzeuggeometrie, Kühlstrategie und Schnittdaten stärker, als viele Konstrukteure erwarten. Aluminium lässt sich oft produktiv fräsen, verlangt aber je nach Legierung eine passende Spanbildung und eine saubere Kantenstrategie. Stahl und Edelstahl erhöhen die Anforderungen an Steifigkeit, Wärmeabfuhr und Standzeit, weil Schnittkräfte und Wärmeeintrag typischerweise steigen.

Titan und andere zähe Legierungen brauchen besondere Aufmerksamkeit, weil sich Wärme im Werkzeug konzentrieren kann und die Prozessfenster enger werden. Technische Kunststoffe wie PEEK oder Nylon erfordern eine kontrollierte Wärmeführung und geeignete Schneidengeometrien, damit Schmelzen, Aufbauschneiden oder Maßdrift begrenzt bleiben. Holz und Verbundwerkstoffe sind grundsätzlich fräsbar, liegen aber oft außerhalb klassischer Metall-Zerspanungsziele und benötigen eine eigene Strategie für Faserverhalten und Staubmanagement.

Einsatzfelder ergeben sich meist aus Funktionsanforderungen, nicht aus „Branchenlabels“. Luft- und Raumfahrt-nahe Bauteile verlangen oft komplexe Geometrien und eine dokumentierbare Prozessstabilität. Medizintechnik-nahe Teile verlangen häufig definierte Oberflächen und eine reproduzierbare Maßkette, wobei konkrete Normanforderungen projektabhängig zu klären sind. Elektronikgehäuse und Kühlkörper verbinden oft enge Toleranzen mit guter Oberfläche, weil Passungen und Wärmeübergang direkt von der Bearbeitung abhängen.

Schlüsselfaktoren für Werkzeugwahl, Spannung und Prozessstabilität

Ein CNC-Fräsprozess wird erst robust, wenn Werkzeugauskragung, Aufspannkonzept und Prozesskräfte zusammen ausgelegt sind. Werkzeugwahl beginnt nicht bei der Marke, sondern bei Schneidengeometrie, Beschichtung, Eckradius und Spanraum, passend zu Material und Schnittstrategie. Eine zu große Auskragung oder eine instabile Aufspannung macht selbst gute Schnittdaten wirkungslos, weil Schwingungen und Auslenkung das Maßbild verändern.

Aufspannung ist ein Qualitätsmerkmal und kein Nebenprodukt. Ein definierter Bezug, kurze Kraftwege und eine wiederholbare Nullpunktstrategie senken das Risiko von Lagefehlern. Bei dünnwandigen Teilen entscheidet oft die Spanntechnik, ob Verzug oder Druckstellen entstehen, weil Spannkräfte das Bauteil elastisch oder plastisch verformen können.

Kühlung und Spanabfuhr sind bei vielen Werkstoffen der stille Engpass. Eine passende Kühlstrategie senkt den Wärmeeintrag, verhindert Spanrückschnitt und stabilisiert die Oberfläche. Die optimale Kühlmethode hängt von Werkstoff, Maschine und Bearbeitungsstrategie ab und sollte im Prozess verifiziert werden, statt sie pauschal anzunehmen.

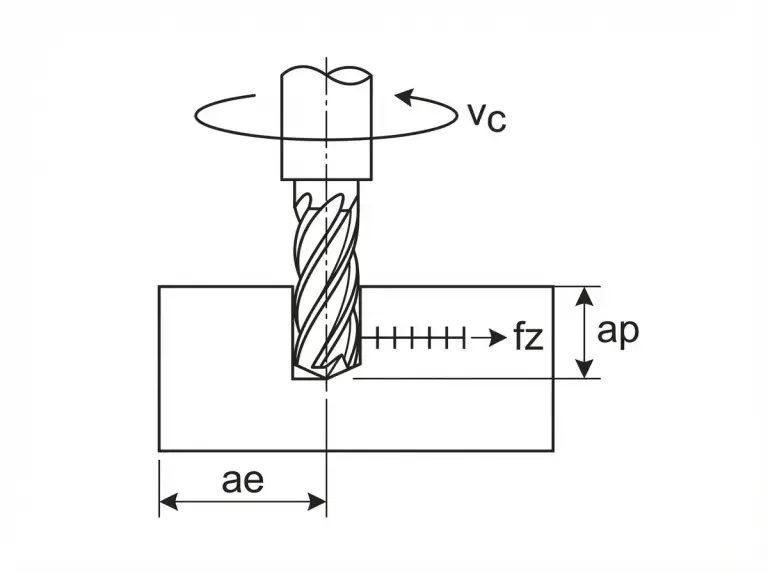

Parameter und Strategie: vc, fz, ap, ae und ihre Auswirkungen

Schnittdaten und Bearbeitungsstrategie bestimmen beim CNC-Fräsverfahren direkt Bearbeitungszeit, Werkzeugstandzeit und Oberflächenqualität. Die Schnittgeschwindigkeit vc beeinflusst thermische Belastung und Verschleißbild, während der Zahnvorschub fz die Spanbildung und die Belastung pro Schneide steuert. Zustelltiefe ap und Eingriffsbreite ae definieren Materialabtrag und Prozesskräfte, weshalb ap und ae immer zur Maschinensteifigkeit und zur Aufspannung passen müssen.

Eine Strategie ist mehr als „Schruppen und Schlichten“. Trochoidale Wege, adaptive Schruppstrategien oder HSM-orientierte Schlichtbahnen können die Last gleichmäßiger verteilen und Schwingungen senken, wenn Maschine, Werkzeug und CAM-Setup dafür geeignet sind. Die Strategiewahl hängt vom Bauteil ab, weil Taschen, dünne Rippen und Freiformflächen unterschiedliche Kraftverläufe erzeugen.

Parameterwerte sind nie universell. Werkzeugherstellerdaten liefern Startpunkte, doch die realen Grenzen entstehen durch Spindelleistung, Dynamik, Werkzeugspannung und Bauteilsteifigkeit. Wir setzen in der Auftragsfertigung deshalb auf eine pragmatische Absicherung: Wir kombinieren kritische Merkmale und Oberflächen mit einer Strategie, die unter realen Randbedingungen stabil bleibt, und bestätigen die finalen Schnittdaten pro Projekt.

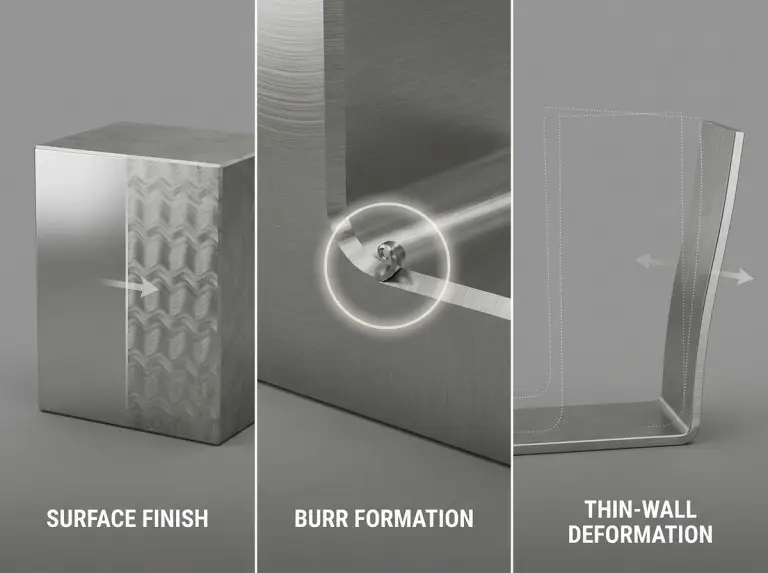

Qualitätsziele und Trade-offs: Toleranz, Oberfläche, Grat, Verzug

Ein Qualitätsziel im CNC-Fräsen wird erreichbar, wenn Toleranz, Oberflächengüte und Funktionsbezug gemeinsam priorisiert sind. Enge Toleranzen erhöhen typischerweise den Aufwand für Aufspannung, Temperaturkontrolle, Werkzeugwechselmanagement und Messstrategie. Eine sehr feine Oberfläche kann zusätzliche Schlichtgänge, kleinere Zustellungen oder andere Werkzeuggeometrien verlangen, was die Bearbeitungszeit verändert.

Gratbildung entsteht häufig an Kanten, Ausgängen und bei ungünstiger Schnittrichtung. Eine saubere Gratstrategie kombiniert Werkzeugwahl, Bahnplanung und eine definierte Kantenanforderung in der Zeichnung. Verzug betrifft vor allem dünnwandige oder spannungsreiche Rohteile, weshalb Materialzustand, Vorbearbeitung und Spannkonzept früh geklärt werden sollten.

Trade-offs sind in der Praxis normal und müssen sichtbar werden. Eine schnellere Schruppstrategie kann mehr Wärme einbringen und die Maßstabilität in der Schlichtbearbeitung beeinflussen. Eine sehr aggressive Materialabnahme kann die Werkzeugstandzeit senken und das Prozessrisiko erhöhen, während konservative Parameter die Kosten erhöhen können. Eine gute Auslegung benennt Zielkonflikte offen und legt fest, welches Ziel priorisiert wird.

Auswahl-Checkliste und Angebotsdaten für CNC-Frästeile

Ein belastbares CNC-Angebot wird möglich, wenn die Anfrage die Informationen enthält, die Verfahren, Strategie und Prüfumfang eindeutig festlegen. Fehlende Angaben führen in der Praxis zu Rückfragen oder zu konservativen Annahmen, die Zeit und Budget belasten. Eine kurze, saubere Datenbasis spart meist mehr Zeit als jede Optimierung in der CAM-Phase.

| Benötigte Angabe | Warum die Angabe wichtig ist | Typische Hinweise |

|---|---|---|

| Zeichnung (2D) und 3D-Modell | Definiert Maße, Bezüge und Geometrie | Toleranzen und Passungen eindeutig markieren |

| Material und Zustand | Bestimmt Werkzeug, Kühlung und Schnittfenster | Legierung und Wärmebehandlung nennen, wenn relevant |

| Toleranzen und Funktionsflächen | Steuert Strategie, Aufspannung und Messaufwand | Kritische Merkmale priorisieren, nicht alles „maximal eng“ |

| Oberflächenanforderung | Beeinflusst Schlichten, Werkzeugwahl und Nacharbeit | Ra-Angaben nur verwenden, wenn wirklich gefordert |

| Stückzahl und Losgrößen | Steuert Rüstanteil, Strategie und Wirtschaftlichkeit | Prototyp, Kleinserie oder Serie klar benennen |

| Nacharbeit und Kanten | Verhindert Missverständnisse bei Grat und Verrundung | Kantenbruch, Fase oder Radius definieren |

| Prüfanforderungen | Bestimmt Messmittel und Dokumentation | Prüfumfang projektbezogen klären |

In vielen Projekten entscheidet die Geometrie über die sinnvollste Achskonfiguration. Ein Bauteil mit vielen Seitenflächen profitiert oft von weniger Umspannungen, weil Lagebezüge stabiler bleiben. Ein Bauteil mit Freiformflächen profitiert häufig von stabilen Anstellwinkeln, weil Oberfläche und Formtreue weniger von Schwingungen abhängen. Die konkrete Auswahl bleibt jedoch immer abhängig von Teil, Maschine und Zielwerten.

Fazit

Ein CNC-Fräsverfahren lässt sich zuverlässig auswählen, wenn Achszahl, Spannkonzept und Schnittstrategie konsequent aus Geometrie, Material und Qualitätsziel abgeleitet werden. 3-Achs-Fräsen deckt viele Standardteile wirtschaftlich ab, 4-Achs-Fräsen reduziert Umspannungen und 5-Achs-Fräsen erweitert Zugänglichkeit und Anstellwinkel bei komplexen Formen. In der Praxis entscheiden Werkzeugauskragung, Aufspannung und Prozessstabilität oft stärker über das Ergebnis als einzelne Parameterwerte.

Für Projektteams lohnt sich ein klarer Start: kritische Flächen und Toleranzen markieren, Materialzustand benennen und eine realistische Oberflächenanforderung definieren. Danach kann die Fertigung die passende Strategie und die passenden Schnittdaten auf Basis realer Randbedingungen verifizieren. Wir bei Yonglihao nutzen genau diese Struktur, um CNC-Frästeile reproduzierbar umzusetzen, ohne unrealistische Versprechen zu geben.

FAQ

Wann reicht 3-Achs-Fräsen aus?

3-Achs-Fräsen reicht aus, wenn alle funktionsrelevanten Flächen ohne Schwenken erreichbar sind und Umspannungen die Lagebezüge nicht gefährden. Viele prismatische Teile, Planflächen, Taschen und Bohrbilder passen gut in 3-Achs-Setups. Sobald mehrere Seitenbearbeitungen mit engen Lagebezügen gefordert sind, wird 4-Achs oder 5-Achs oft effizienter.

Wann ist 5-Achs-Fräsen sinnvoll?

5-Achs-Fräsen ist sinnvoll, wenn Freiformflächen, schräge Merkmale oder Hinterschneidungen eine variable Werkzeuganstellung erfordern. 5-Achs kann auch dann helfen, wenn weniger Umspannungen die Maßkette stabilisieren sollen. Der Nutzen hängt von Maschine, CAM-Strategie und dem geforderten Qualitätsziel ab und sollte projektbezogen geprüft werden.

Welche Daten braucht ihr für ein Angebot und eine Machbarkeitsprüfung?

Für ein Angebot sind Zeichnung, Material, Toleranzen, Oberflächenanforderung, Stückzahl und Angaben zu Kanten oder Nacharbeit entscheidend. Eine klare Kennzeichnung der kritischen Funktionsflächen reduziert Rückfragen und vermeidet konservative Annahmen. Wenn Prüfanforderungen oder Dokumentation relevant sind, sollten diese ebenfalls vorab benannt werden.

Was treibt die Kosten beim CNC-Fräsen am stärksten?

Die Kosten steigen meist durch viele Umspannungen, enge Toleranzen, hohe Oberflächenanforderungen und schwer zerspanbare Werkstoffe. Rüstzeit und Messaufwand können bei Kleinserien stärker wirken als reine Maschinenlaufzeit. Eine Priorisierung der wirklich kritischen Merkmale senkt häufig den Gesamtaufwand.

Warum entstehen Rattermarken oder Maßabweichungen?

Rattermarken entstehen häufig durch instabile Aufspannung, zu große Werkzeugauskragung oder ungünstige Kombinationen aus ap, ae und fz. Maßabweichungen entstehen zusätzlich durch Wärmeeintrag, Werkzeugverschleiß oder Verzug bei dünnwandigen Teilen. Eine robuste Strategie kombiniert steife Aufspannung, passende Werkzeuggeometrie und Schnittdaten, die zur Maschine und zum Bauteil passen.

Kann CNC-Fräsen „mikrometergenaue“ Toleranzen garantieren?

Mikrometernahe Toleranzen können in geeigneten Prozessketten erreichbar sein, aber eine Garantie ohne Bauteil- und Prozesskontext ist nicht seriös. Maschinenzustand, Temperatur, Messstrategie, Aufspannung und Bauteilsteifigkeit bestimmen, was stabil wiederholbar ist. Für sehr enge Toleranzen sollte der Prozess über Musterteile und eine abgestimmte Prüfroutine verifiziert werden.