Zuverlässige Ergebnisse beim Aluminiumfräsen entstehen nur durch richtige Auswahl. Wähle Aluminium Fräser nach Werkstoff, Geometrie und Prozessbedingungen. Überprüfe sie durch klare Prüfungen.

In diesem Leitfaden erklärt Yonglihao, wie wir Aluminium Fräser einordnen. Wir wählen sie für konkrete Anwendungen aus. Wir bringen sie stabil zum Laufen. Wir vermeiden pauschale Parameterwerte.

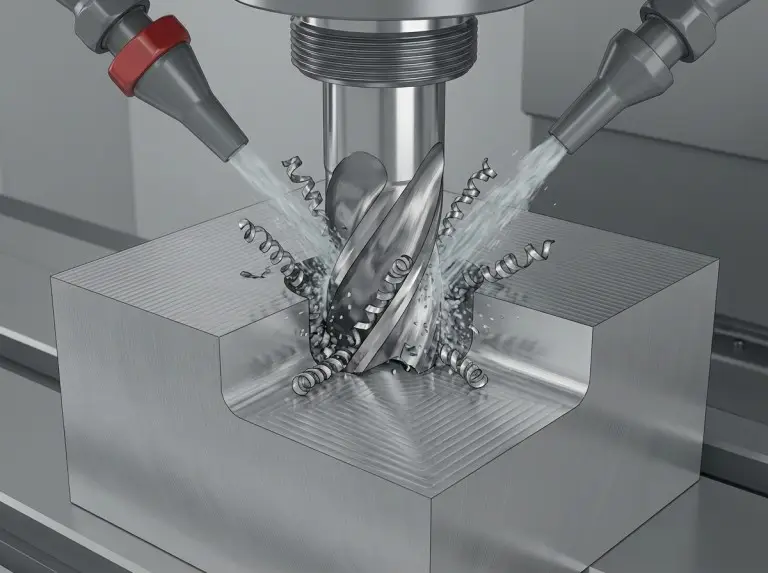

Viele Probleme beim Aluminiumfräsen wirken wie Werkzeugqualität. In der Praxis hängen sie oft an Spanbildung. Spanabfuhr, Rundlauf, Auskraglänge und Kühlschmierstrategie spielen eine Rolle. Diese Punkte lassen sich prüfen. Man kann sie systematisch verbessern.

Aluminium Fräser in der Praxis: Definition und Abgrenzung

Aluminium Fräser sind Zerspanwerkzeuge. Ihre Geometrie und Schneidkantenqualität passen zur Spanbildung. Sie berücksichtigen Klebeneigungen von Aluminiumlegierungen. In der CNC-Praxis bedeutet der Begriff meist VHM-Schaftfräser. Oder formgebende Fräser. Diese bearbeiten Aluminium mit kontrollierter Oberfläche. Sie sorgen für Maßhaltigkeit.

Wichtig ist die Abgrenzung zu Universalfäsern. Auch zu Operationen, die ähnlich wirken. Für Drehen Metall gelten jedoch andere Kriterien als beim Fräsen, etwa bei Werkzeugform und Spanführung.Ein Bohrvorgang, eine Gravur oder ein Konturfräsen stellen unterschiedliche Anforderungen. Sie betreffen Spanraum, Schneidenzahl und Werkzeugsteifigkeit. Wer diese nicht trennt, vergleicht Angebote falsch. Er vergleicht Ergebnisse auf falscher Grundlage.

Aluminium ist kein einheitlicher Werkstoff für Zerspanung. Gusslegierungen, gewalzte Halbzeuge und hochfeste Legierungen reagieren unterschiedlich. Sie reagieren auf Schneidkantenradius, Spanwinkel und Schmierung. Diese Unterschiede erklären, warum wir Auswahlentscheidungen als Hypothese behandeln. Sie muss sich in einem Testlauf bestätigen.

Häufige Irrtümer beim Aluminiumfräsen

Aluminium ist leicht zu fräsen, wenn Spanbildung passt. Spanabfuhr und Werkzeugzustand müssen zusammenpassen. In der Fertigung scheitern gute Oberflächen oft nicht an Maschinenleistung. Sie scheitern an klebenden Spänen. Aufbauschneide und instabile Aufspannung spielen eine Rolle.

Ein typischer Irrtum: Höhere Drehzahl verhindert Kleben allein. Wenn Späne nicht abtransportiert werden, verschärft mehr Geschwindigkeit das Problem. Wenn die Schneide schmiert, verschärft es das auch. Besser fragen: Kommen Späne frei aus dem Eingriff? Arbeitet die Schneidkante scharf und sauber?

Ein zweiter Irrtum: Mehr Schneiden liefern automatisch bessere Oberflächen. Mehrschneider funktionieren gut beim Schlichten. Aber nur bei stabiler Aufspannung. Bei geringer Werkzeuglänge und kontrolliertem Rundlauf. Fehlt Steifigkeit, steigt Risiko von Rattern. Maßdrift steigt auch.

Ein dritter Irrtum: Beschichtung bringt immer Standzeit. Bei Aluminium hängt das von der Beschichtung ab. Von Oberflächenrauheit in der Spannut. Von Klebeneigung der Legierung. Wir behandeln Beschichtung nicht als Standard. Sondern als Option. Sie muss sich anhand von Spänen bewehren. An Oberfläche und Werkzeugbild.

Main Types of Aluminium Fräser

Die Wahl des Aluminium Fräsers ist sicher, wenn sie über Einsatzbilder erfolgt. Nicht über Marketingbegriffe. In der Praxis unterscheiden wir nach Schneidenzahl. Nach Spanraum, Schneidengeometrie und Form der Spitze. Daraus ergibt sich Optimierung. Für Spanabfuhr, Oberflächenqualität oder Formtreue.

VHM-Zweischneider mit polierter Spannut

VHM-Zweischneider mit polierter Spannut bevorzugen wir, wenn Spanabfuhr kritisch ist. Späne neigen zum Kleben. Der größere Spanraum hilft. Er transportiert Späne sauber aus tiefen Nuten. Aus Taschen und Konturen. Ob das reicht, verifiziere über Spanbild. Über Werkzeugbild.

Diese Werkzeuge setzen wir für universelle Aluminiumarbeiten ein. Sie zeigen robustes Verhalten. Sie garantieren nicht gegen Aufbauschneide. Wenn Kühlschmierstrategie nicht passt. Oder Rundlauf. Für reproduzierbare Ergebnisse bleibt Prozessprüfung entscheidend.

Mehrschneider zum Schlichten

Mehrschneider werden interessant beim Schlichten. Bei stabiler Aufspannung. Bei geringer Auskraglänge und kontrolliertem Rundlauf. Höhere Schneidenanzahl erzeugt gleichmäßige Belastung. Sie verbessert Oberflächen. Diese Vorteile hängen von Maschine ab. Vom Spannsystem. Sie geraten nicht in Resonanz.

Tritt Rattern auf, hilft mehr Schneiden selten. Besser prüfen: Werkzeuglänge, Eingriff und Steifigkeit. Wir sehen Mehrschneider als Werkzeug für stabile Bedingungen. Nicht als Allzweckoption.

Einzahnfräser für klebende Legierungen

Einzahnfräser wählen wir, wenn maximale Spanraum-Reserve nötig ist. Bei klebenden Legierungen. Bei hoher Spanmenge pro Zahn. Bei begrenzter Spanabfuhr. Der Vorteil liegt nicht in Schneidenzahl. Sondern im Platz für Späne. In geringerer Neigung zum Verstopfen.

Ob Einzahnfräser Produktivität verbessert, hängt von Ziel ab. Für hohe Oberflächengüten. Für enge Maßhaltigkeit. Kann andere Geometrie geeigneter sein. Abwäge über Probestücke. Über Messpunkte.

Kugelkopffräser für 3D-Konturen

Kugelkopffräser wählen wir für 3D-Konturen. Für Freiformflächen und Radien. Sie ermöglichen definierte Übergänge. Sie etablieren sich bei CAM-Strategien für Formflächen. Schnittbedingungen ändern sich entlang der Kugel. Oberfläche und Belastung hängen vom Eingriff ab. Von Bahnstrategie.

Fällt Oberfläche aus, liegt es an lokalen Bedingungen. Prüfe Bahnstrategie. Kontaktpunkt. Bevor du Werkzeugtyp tauschst. Entscheidung muss sich im Ergebnisbild bewehren.

Torusfräser für Formflächen

Torusfräser helfen, wenn Formflächen mit besserer Standzeit bearbeitet werden. Mit kontrollierter Belastung an Ecken. Torische Spitze verteilt Belastung günstiger. Gegenüber reiner Kugel in Situationen. Welche Variante funktioniert, hängt von Radiusanforderung ab. Von Bahnstrategie und Steifigkeit.

In Praxis nutzen wir Torusfräser, um Schlichtprozesse stabil zu machen. Sie ersetzen keine saubere Spanabfuhr. Keinen stabilen Rundlauf. Wir kombinieren Wahl mit Prozesskontrolle.

| Werkzeugtyp | Typischer Zweck | Wann sinnvoll | Was zuerst zu verifizieren ist |

|---|---|---|---|

| VHM-Zweischneider, polierte Spannut | Spanabfuhr, universell | Nuten, Taschen, klebende Späne | Spanabfuhr, KSS-Strategie, Rundlauf |

| Mehrschneider | Schlichten, Oberfläche | stabile Aufspannung, kurze Auskragung | Ratterneigung, Steifigkeit, Rundlauf |

| Einzahnfräser | maximale Spanraum-Reserve | tiefe Eingriffe, klebende Späne | Spanbildung, Verstopfung, Oberflächenziel |

| Kugelkopffräser | 3D-Konturen | Freiformflächen, Radien | Kontaktpunkt, Bahnstrategie, Oberfläche |

| Torusfräser | Formflächen, Ecken | stabile Kantenbelastung, Standzeit | Bahnstrategie, Radiusanforderung, Steifigkeit |

Vergleichbare Angebote entstehen durch klare Spezifikation. Nicht durch vage Zielbeschreibung.Das gilt besonders, wenn du teile cnc fräsen lassen willst und verschiedene Anbieter wirklich vergleichbar bewerten musst. Für Aluminium Fräser sind Merkmale relevant: Geometrie, Schneidenzahl. Schneidkantenqualität, Spanraum. Werkzeuglänge und Oberfläche in Spannuten. Auch Werkzeugaufnahme und Rundlauf zählen. Auch wenn nicht im Katalog.

Ein zentraler Punkt ist Spanabfuhr. Bei Aluminium entscheidet nicht Härte. Sondern ob Späne abfließen. Prüfe zuerst Anwendung. Hat sie tiefe Taschen? Lange Nuten, enge Stege? Geringe Zugänglichkeit? Diese verschärfen Spanprobleme.

Schneidkantenqualität ist Schlüssel. Aluminium reagiert empfindlich auf schmierende Schneide. Auf Aufbau an Kante. Ob Schneide sauber schneidet, prüfe über Werkzeugbild. Über Oberflächenbild. Neues Werkzeug ist nicht automatisch scharf genug. Wenn Rundlauf verzerrt. Oder Spannkraft.

Schneidenzahl ist Abwägung. Zwischen Oberfläche, Belastung pro Zahn. Und Spanraum. Für Schlichten höhere Zahl sinnvoll. Für Spanabfuhr oft nicht. Formuliere Wahl als Entscheidung. Oberfläche und Maßhaltigkeit unter Steifigkeit. Oder Spanabfuhr in kritischen Geometrien.

Beschichtungen sehen wir als risikobehaftete Option. Nicht Standard. Ob sie hilft, hängt von Legierung ab. Von Kühlung, Spannutoberfläche. Von Klebeneigung. Belastbarer Weg: Kurzer Validierungslauf. Mit Sichtprüfung und Messplan. Nicht pauschale Empfehlung.

Checkliste 1: Angaben, die wir für vergleichbare Anfragen zu Aluminium Fräsern benötigen

- Aluminiumwerkstoff und Zustand sollten benannt werden, inklusive Legierungsgruppe und ob Guss oder Halbzeug vorliegt.

- Bauteilgeometrie sollte die kritischen Merkmale enthalten, etwa tiefe Taschen, lange Nuten, dünne Wände oder Formflächen.

- Zielkriterien sollten messbar sein, etwa Oberflächenanforderung, Maßtoleranz und welche Flächen kritisch sind.

- Prozessrandbedingungen sollten genannt werden, etwa Werkzeugaufnahme, maximale Auskraglänge, verfügbare Kühlung und Späneabfuhr.

- Akzeptanzprüfung sollte definiert werden, also welche Messpunkte und welche Sichtkriterien über Freigabe entscheiden.Gerade in der cnc lohnfertigung verhindert das Missverständnisse und macht Angebote sowie Freigaben wirklich vergleichbar.

Verifizierbare Prozesskontrollen: Checkliste vor dem ersten Schnitt

Stabiler Fräsprozess entsteht durch Prüfungen vor dem Schnitt. Wichtig: Materialklarheit, Spannstabilität. Rundlauf, Auskraglänge. Kühlschmierstrategie für Spanabfuhr. Diese prüfen sich schnell. Sie verhindern Fehlerbilder.

Zuerst klären wir Werkstoff. Legierungsfamilie. Daraus leitet sich Risiko für Aufbauschneide ab. Für Schmieren. Dann prüfen wir Aufspannung. Besonders bei dünnwandigen Teilen. Verformung und Vibration sind Ursachen. Gutes Werkzeug kompensiert schlechte Aufspannung nicht.

Rundlauf und Auskragung sind kritisch. Aluminium reagiert auf schmierendes Schneiden. Wenn eine Schneide stärker belastet wird, steigt Neigung zu Aufbau. Zu ungleichmäßiger Oberfläche. Rundlaufprüfung gehört zur Routine.

Kühlschmierung ist gegen Kleben. Gegen Spanverstopfung. Nicht nur gegen Wärme. Ob Minimalmengenschmierung reicht, hängt ab. Von Geometrie, Spanmenge. Maschinenkonzept. Wir formulieren als Hypothese. Prüfen an Spanbild. An Oberflächenbild und Werkzeugbild.

| Prüfpunkt | Zweck | Typische Warnsignale | Korrekturhebel, die wir bevorzugt prüfen |

|---|---|---|---|

| Werkstoff/Legierung bestätigt | Risiko für Kleben einschätzen | unerwartet schmierendes Schneiden | Materialdaten klären, Teststück definieren |

| Aufspannung und Werkstückstützung | Verformung und Vibration vermeiden | Maßdrift, Rattermarken | Spannkonzept, Stützung, Zustellstrategie |

| Rundlauf und Werkzeugaufnahme | gleichmäßige Schneidenlast | einseitiger Verschleiß, Schmieren | Aufnahme prüfen, Reinigung, Spannkraft |

| Auskraglänge und Werkzeuglänge | Steifigkeit sichern | Rattern, schlechte Oberfläche | kürzeres Setup, stabile Halter, Strategie |

| Kühlung/Spanabfuhr | Späne aus dem Eingriff bringen | Verstopfen, Aufbauschneide | KSS-Führung, Luft, Späneabtransport |

Typische Fehlerbilder beim Aluminiumfräsen: Diagnostizieren und verhindern

Fehler beheben sich schnell, wenn Symptome als Hinweis gelesen werden. Übersetze in Stellhebel. Bei Yonglihao nutzen wir einfachen Pfad. Symptom erkennen. Ursache eingrenzen. Änderung testen. Sie lässt sich messen oder sehen.

Aufbauschneide und Schmieren: Hinweis auf Spanbildung, KSS und Schneidenzustand

Aufbauschneide zeigt sich durch schmierige Späne. Matte Flächen. Steigende Kräfte. Problem ist selten Leistung. Sondern klebende Legierung. Unpassende Geometrie. Verschmutzte Schneide. Unzureichende Schmierung. Prüfe Spanabfuhr. Schneidenzustand. Bevor Werkzeugwechsel.

Ist Schneide aufgebaut, löst Parameterwechsel nicht sauber. Reinigung oder Wechsel ist schneller. Schneide schneidet nicht definiert. Danach teste Prozesshypothese neu.

Gratbildung: Signal für Geometrie, Zustellung und Werkstückunterstützung

Gratbildung ist Prozesssignal. Nicht nur Nacharbeit. Sie weist auf ungünstige Schnittkante. Auf hohe Verformung an Rändern. Auf ungünstigen Austritt. Prüfe, ob Kanten unterstützt sind. Ob Reihenfolge Austritt entschärft.

Treten Grate an Konturen auf, liegt Ursache in lokalen Bedingungen. Betrachte Eingriffsbedingungen. Bahnstrategie. Statt global drehen. Werkzeugtyp kann Rolle spielen. Verifiziere über Vergleich.

Rattermarken: Kombination aus Steifigkeit, Eingriff und Werkzeuglänge

Rattermarken entstehen, wenn Steifigkeit und Eingriff nicht passen. Späne wirken weich. Dynamische Belastung regt Resonanzen an. Prüfe Auskraglänge. Haltersteifigkeit. Aufspannung. Diese haben großen Hebel.

Tritt Rattern bei Zustellungen auf, weist auf wechselnde Steifigkeit. Auf Eingriff. Angepasste Strategie bringt mehr. Oder geänderte Länge. Als anderer Typ. Ziel: Änderung verifizieren. Über Oberfläche und Geräusch.

Maßdrift: Folge von Rundlauf, Wärmeeintrag oder Verschleiß

Maßdrift ist Zusammenspiel aus Rundlauf. Wärme und Zustand. Stärkere Schneide verschleißt schneller. Geometrie wandert. Wärmeeffekte beeinflussen. Werkstückverformung auch.

Trenne Messsystem. Werkstücktemperatur. Werkzeugzustand. Als Ursachenpfade. Zunimmt Drift progressiv, ist Verschleiß naheliegend. Oder Aufbau. Kommt sprunghaft, prüfe Rundlauf. Spannmittel. Verschmutzung.

Checkliste 2: Schnelle Diagnosefragen, die wir bei Aluminium Fräser Problemen stellen

- Sehen die Späne frei aus oder gibt es Anzeichen für Verstopfung in Nut oder Tasche?

- Ist die Schneide optisch sauber oder zeigt sie Aufbau, Schmieren oder Ausbrüche?

- Tritt das Symptom lokal an bestimmten Geometrien auf oder global über das ganze Teil?

- Ändert sich das Symptom mit Werkzeuglänge, Aufspannung oder Kühlschmierführung?

- Ist Rundlauf geprüft und ist die Werkzeugaufnahme sauber und reproduzierbar gespannt?

Conclusion

Guter Aluminium Fräser liefert stabile Ergebnisse, wenn Typ passt. Spanabfuhr und Kontrollen zusammenpassen. Belastbarer Weg: Entscheidungskette. Werkstoff klären. Geometrie. Werkzeugtyp auswählen. Verifiziere über Rundlauf. Auskraglänge, Kühlung. Spanabfuhr.

Wende Kette an, werden Probleme erklärbar. Wie Aufbauschneide. Gratbildung, Rattern. Wichtigste Regel: Bestätige Ergebnisse über Prüfungen. Sichtbar und messbar. Statt spekulieren. So halten wir bei Yonglihao Prozesse reproduzierbar. Auch bei Änderungen von Teilen. Legierungen oder Bedingungen.

FAQ

Welche Fräsergeometrie reduziert Risiko von Aufbauschneide bei Aluminium?

Geometrie mit guter Spanabfuhr reduziert Risiko. Saubere Schneidkante auch. Wenn Späne nicht verkleben. Schneide nicht schmiert. Welche passt, hängt von Legierung ab. Von Eingriff und Taschengeometrie. Verifiziere über Spanbild. Werkzeugbild. Verstopfen Späne, ist Spanraum wichtiger. Als höhere Schneidenzahl.

Wann ist Beschichtung bei Aluminium sinnvoll und wann riskant?

Beschichtung kann sinnvoll sein, wenn sie Reibung reduziert. Nicht zur Anhaftung beiträgt. Hängt von Legierung ab. Von Prozess. Sie ist riskant, wenn Kleben zunimmt. Oder Spannutoberfläche Spanfluss verschlechtert. Sicherer Weg: Kurzer Vergleichslauf. Mit Sicht- und Maßprüfung.

Woran erkennen wir früh, dass Fräser schmiert statt sauber zu schneiden?

Frühes Zeichen: Matte Oberflächen. Schmierige Späne. Aufbau an Schneide. Geräuschbild ändert sich. Kraftbedarf auch. Obwohl Werkzeug neu wirkt. Prüfe Rundlauf. Kühlschmierführung. Schneidenzustand. Bevor weitere Änderungen.

Welche Angaben müssen in Anfrage stehen, damit Angebote vergleichbar sind?

Angebote vergleichbar, wenn Werkstoffzustand beschrieben. Kritische Geometrien. Zielkriterien. Prozessrandbedingungen. Dazu Werkzeugaufnahme. Maximale Auskraglänge. Verfügbare Kühlung. Diese beeinflussen Wahl direkt. Ohne sind Unterschiede in Standzeit kaum zu bewerten. In Oberfläche auch.

Welche Prüfungen sind vor Serienstart beim Aluminiumfräsen unverzichtbar?

Unverzichtbar: Werkstoffbestätigung. Rundlaufprüfung. Prüfung der Aufspannung. Sichtprüfung von Spanabfuhr. Von Schneidenzustand nach kurzem Lauf. Definierter Messplan. Er deckt kritische Maße ab. Oberflächenbereiche. So erkennt man Abweichungen früh. Korrigiert gezielt.