Ein Spritzgusswerkzeug bestimmt die Qualität des Bauteils. Es beeinflusst die Zykluszeit und die Standzeit. Passt das Konzept nicht, wird der Prozess instabil. Dann steigen Ausschuss, Nacharbeit und Stillstände.

Dieser Leitfaden erklärt Spritzgusswerkzeuge technisch und praxisnah. Er zeigt die Funktionsmodule. Er beschreibt die wichtigsten Typen. Er gibt eine klare Auswahllogik. Der Fokus liegt auf dem Werkzeug. Nicht auf Maschinen oder Materialrezepten.

Was ist ein Spritzgusswerkzeug?

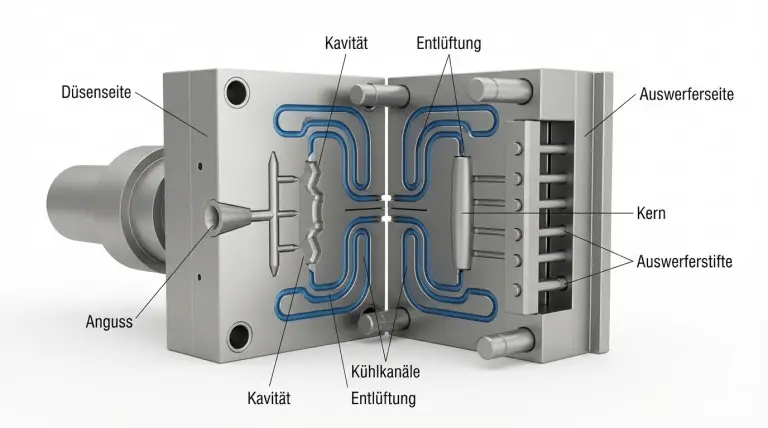

Ein Spritzgusswerkzeug ist eine präzise Form. Sie bringt geschmolzenen Kunststoff in eine feste Geometrie. Es besteht aus einer festen Hälfte. Und aus einer beweglichen Hälfte. Im geschlossenen Zustand bildet es eine dichte Kavität. Diese definiert den Bauteilraum.

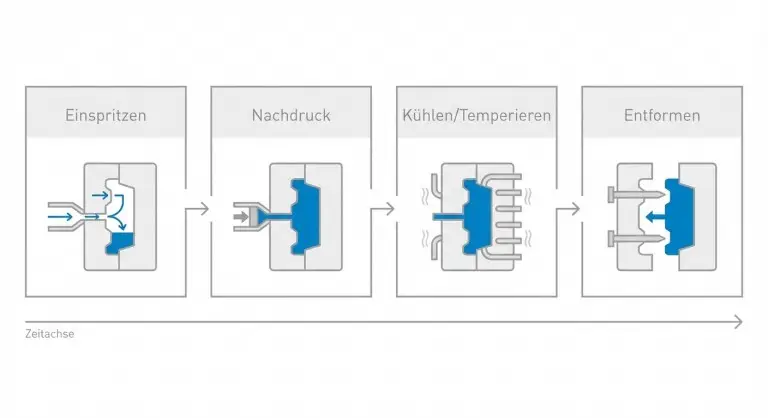

Im Prozess übernimmt das Werkzeug mehrere Aufgaben. Es führt die Schmelze in die Kavität. Es hält den Einspritzdruck. Es steuert die Wärmeabfuhr. Es ermöglicht die Entformung. Jede Phase hat einen direkten Gegenpart im Werkzeug.

- Einspritzen: Das Anguss- und Kanalsystem füllt die Kavität kontrolliert.

- Nachdruck: Die Dichtheit und das Anschnittkonzept beeinflussen den Schwindungsausgleich.

- Kühlen/Temperieren: Kühlkanäle halten die Temperatur stabil.

- Entformen: Das Auswerfersystem, Entformschrägen und Schieber sichern die Bauteilschonung.

Ein gutes Werkzeug macht den Prozess wiederholbar. Es reduziert Sensitivität gegenüber Schwankungen. Das schafft reproduzierbare Serienqualität.

Aufbau eines Spritzgusswerkzeugs

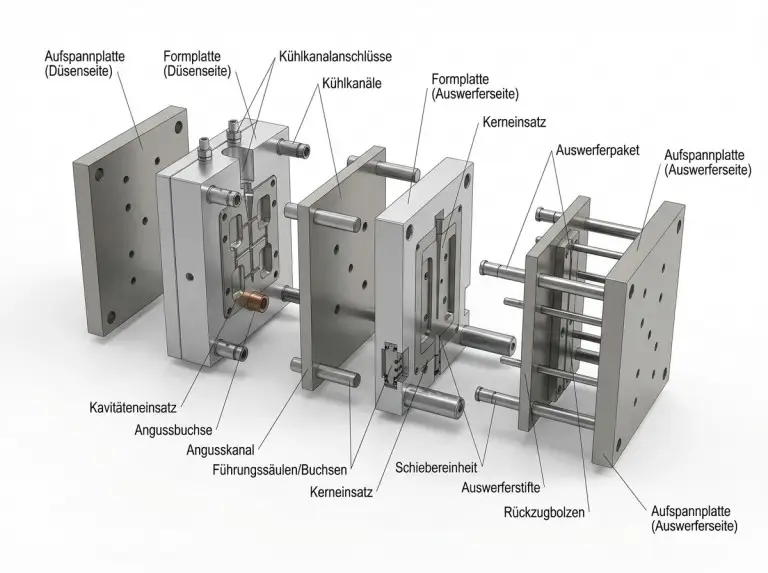

Ein Spritzgusswerkzeug ist kein Stahlblock mit Kontur. Es ist ein System aus Modulen. Diese arbeiten zusammen. Wer sie versteht, erkennt Fehlerbilder schneller.

- Formeinsätze: Ihre Passungen bestimmen Gratbildung. Die Trennlinie und Verschleißstellen wirken auf Maßhaltigkeit. Saubere Trennflächen sind essenziell. Stabile Führungen auch.

- Trennlinie und Dichtkonzept: Die Trennlinie ist meist sichtbar. Wichtig: Sie liegt technisch sinnvoll. Sie bleibt dicht. Schlechte Trennflächen führen zu Grat. Sie erhöhen Verschleiß. Sie machen das Prozessfenster instabil.

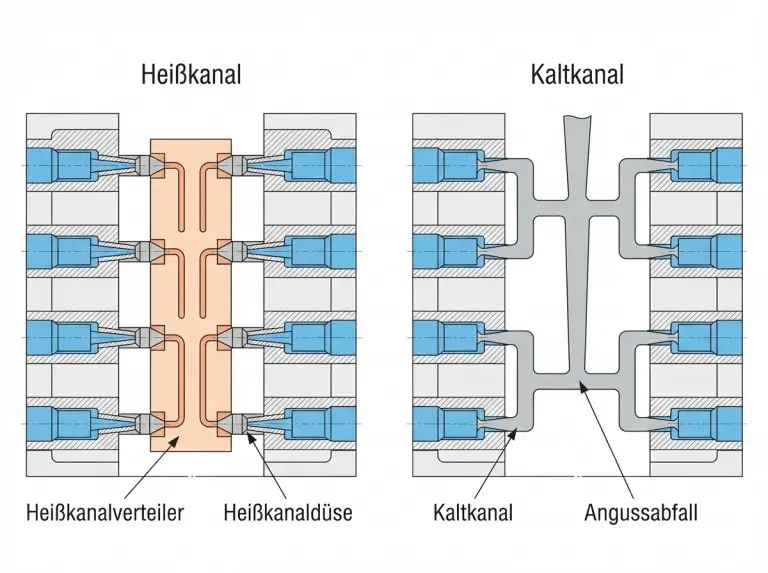

- Anguss- und Verteilsystem (Kaltkanal oder Heißkanal): Das Angusssystem steuert den Eintritt der Schmelze. Es verteilt sie. Es beeinflusst Füllbild und Bindenähte. Es wirkt auf Lufteinschlüsse. Es bestimmt Anschnittqualität. Ein billiger Anguss verursacht teure Nacharbeit.

- Temperierung/Kühlung:Temperierung stabilisiert die Temperatur über Zyklen. Gleichmäßige Wärmeführung reduziert Verzug. Sie minimiert Maßdrift. Schlechte Kühlung zeigt Einfallstellen. Sie verursacht Verzug. Sie führt zu schwankenden Entformkräften.

- Entlüftung: Luft muss aus der Kavität entweichen. Das geschieht vor der Schmelze. Fehlende Entlüftung führt zu Brandstellen. Verschmutzte Entlüftung verursacht Kurzschuss. Sie macht Oberflächen rau. Entlüftung hat große Wirkung.

- Auswerfersystem (Stifte, Hülsen, Abstreifer): Auswerfer lösen das Bauteil vom Kern. Ihre Position entscheidet über Markierungen. Sie beeinflusst Verzug. Gute Planung reduziert Beschädigungen. Sie vermeidet Zyklusprobleme.

- Schieber und bewegliche Kerne: Hinterschneidungen brauchen Nebenbewegungen. Schieber lösen Geometrien quer. Sie erhöhen Komplexität. Aber sie ermöglichen funktionale Bauteile.

Main Types of Spritzgusswerkzeug and Their Typical Uses

Die Wahl des Typs ist wirtschaftlich. Sie ist technisch. Stückzahl bestimmt sie. Bauteilgeometrie auch. Qualitätsanforderung wirkt ein. Anschnittstrategie ebenfalls. Ein Typ ist nicht besser. Er ist passender.

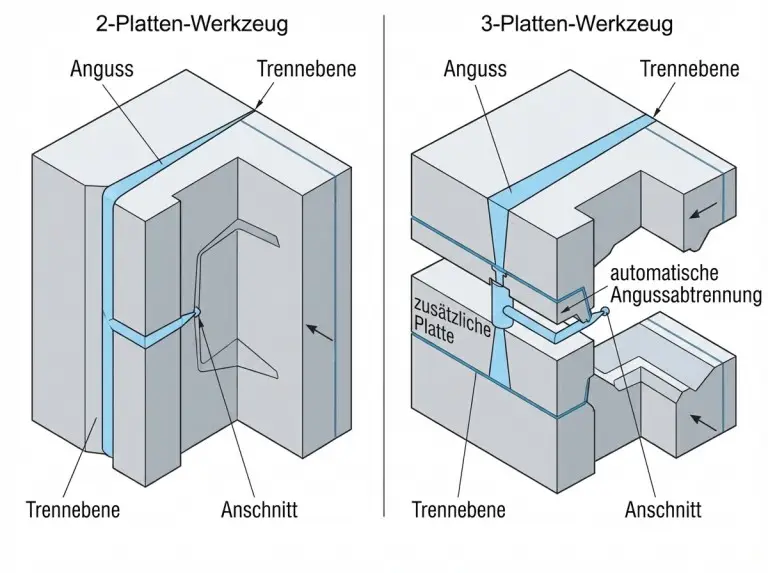

2-Platten-Werkzeug: Das 2-Platten-Werkzeug ist gängig. Es hat eine Trennebene. Anguss und Kavität liegen im Öffnungshub. Es eignet sich für technische Bauteile. Diese haben klare Entformrichtung.

3-Platten-Werkzeug: Das 3-Platten-Werkzeug trennt Anguss und Bauteil. Es nutzt eine zusätzliche Platte. So platziert man den Anschnitt günstiger. Der Anguss fällt automatisch ab. Der Aufbau ist komplexer. Er braucht Abstimmung.

Kaltkanalwerkzeug: Beim Kaltkanal erstarrt der Anguss. Das senkt Investitionskosten. Es erhöht Materialverlust. Es steigert Handling. Für Kleinserien ist es pragmatisch. Für Tests auch. Für robuste Teile ebenfalls.

Heißkanalwerkzeug: Heißkanal hält die Schmelze flüssig. Er reduziert Angussabfall. Das verbessert Effizienz. Es erhöht Stabilität. Werkzeugkosten steigen. Temperaturführung wird anspruchsvoller. Wartung auch.

Mehrkavitätenwerkzeug: Mehrkavitätenwerkzeuge fertigen mehrere Teile pro Schuss. Der Nutzen: Hohe Ausbringung. Stückkosten sinken. Herausforderung: Balancierung. Füllung muss ähnlich sein. Kühlung je Nest auch.

Familienwerkzeug: Familienwerkzeuge kombinieren Teile in einem Schuss. Das vereinfacht Logistik. Kritisch: Fließwege unterscheiden sich. Kühlverhalten auch. Entformbedingungen ebenfalls. Das führt zu Qualitätsstreuung.

Werkzeug mit Schiebern/Beweglichen Kernen: Schieber ermöglichen Geometrien. Diese sind sonst nicht entformbar. Sie sind Standard bei Rastnasen. Bei seitlichen Öffnungen auch. Bei komplexen Konturen ebenfalls. Sie erfordern Führung. Schmierungskonzepte sind nötig. Wartungsroutinen auch.

| Werkzeugtyp | Typischer Einsatz | Hauptnutzen | Typischer Trade-off |

|---|---|---|---|

| 2-Platten | Standardteile, klare Entformung | simpel, robust, breit einsetzbar | Anschnittplatzierung begrenzt |

| 3-Platten | definierter Anschnitt, Auto-Anguss | automatische Trennung | mehr Komplexität, Abstimmaufwand |

| Kaltkanal | Prototyp, Kleinserien | niedrige Investition | Angussabfall, Handling |

| Heißkanal | größere Stückzahlen, Materialeffizienz | weniger Abfall, stabiler Fluss | teurer, wartungsintensiver |

| Mehrkavität | identische Teile, hohe Ausbringung | Stückkosten sinken | Balancierung je Nest kritisch |

| Familie | Baugruppen, mehrere Teile | weniger Werkzeuge | Streuung zwischen Teilen |

| Schieber/Kernzug | Hinterschneidungen | Geometriefreiheit | mehr Verschleiß, Wartung |

Materialien und Oberflächen: Was am Werkzeug die Teilequalität verändert

Werkzeugwerkstoff wirkt auf Verschleiß. Oberflächenzustand beeinflusst Entformung. Beide bestimmen Reproduzierbarkeit. Auswahl richtet sich nach Stückzahl. Nach Kunststoffart auch. Nach Oberflächenanforderung ebenfalls. Für Kleinserien ist bearbeitbarer Werkstoff wirtschaftlich.

Gehärtete Stähle liefern hohe Standzeiten. Besonders bei abrasiven Anwendungen. Bei hohen Temperaturen auch. Vergütete Stähle sind zerspanbar. Sie passen zu mittleren Serien. Aluminium spart Zeit bei Prototypen. Es spart Kosten bei Kleinserien. Aber es hat Grenzen bei Verschleiß. Bei Temperaturstabilität auch.

| Werkstoffklasse | Typische Beispiele | Wann sinnvoll | Hinweis |

|---|---|---|---|

| Vergüteter Stahl | 1.2311, 1.2738 | mittlere Serien, gute Zerspanbarkeit | gute Basis für Änderungen |

| Warmarbeitsstahl, gehärtet | 1.2343 | höhere Temperaturen, hohe Standzeit | saubere Wärmebehandlung wichtig |

| Verschleißstahl, gehärtet | 1.2379 | hohe Abrasion, lange Laufzeiten | oft höherer Aufwand in der Bearbeitung |

| Aluminium | z. B. Al-Legierungen | Prototypen, Kleinserien, schnelle Iteration | begrenzte Standzeit |

Oberflächen sind mehr als Optik. Polierte Flächen reduzieren Haftung. Sie erleichtern Entformung. Aber sie verlangen stabile Prozessführung. Strukturierte Oberflächen erhöhen Entformanforderungen. Sie greifen mechanisch.

Entformschrägen hängen mit Oberflächen zusammen. Mit Kunststoffverhalten auch. Zu wenig Schrägung verursacht Marken. Sie führt zu Deformation. Oberfläche, Auswerferlayout und Kühlung wirken zusammen.

Herstellung, Erstbemusterung und Wartung

Ein Spritzgusswerkzeug entsteht in einem Ablauf. Qualität wird früh festgelegt. Im DFM vor allem. In der Auslegung auch.

- DFM und Konzept: Im DFM stimmt man Trennlinie ab. Entformung auch. Anschnitt, Kühlung und Toleranzstrategie ebenfalls. Ziel: Stabiles Prozessfenster ohne Korrekturen. Ein DFM spart Zeit.

- Konstruktion und Fertigungsplanung: CAD definiert Einsätze. Führungen auch. Schieber, Auswerfer und Temperierung ebenfalls. Man legt fest, was gefräst wird. Was geschliffen. Was erodiert. Diese Planung steuert Präzision. Lieferzeit auch. Änderbarkeit ebenfalls.

- Zerspanung und EDM-Prozesse: CNC-Fräsen, insbesondere cnc fräsen metall, erzeugt Geometrien und präzise Passflächen. Senkerodieren ist typisch für Kanten. Drahterodieren für Konturen. Für Passungen auch. Wichtig: Abstimmung von Genauigkeit und Anforderung.

- Montage und Funktionsprüfung: In der Montage prüft man Führungen. Schieber und Auswerfer auch. Die Hälfte muss ohne Versatz schließen. Kühlkreise müssen frei sein. Dicht auch. Entlüftungen ebenfalls.

- Erstbemusterung (Try-out) und Korrektur: Die Bemusterung prüft Maßhaltigkeit. Oberfläche auch. Funktion am Teil ebenfalls. Korrekturen betreffen Anschnitt. Entlüftung, Kühlung und Abdrücke. Freigabe erfolgt bei Stabilität.

Conclusion

Ein Spritzgusswerkzeug ist ein Funktionssystem. Nicht nur eine Form. Man legt Module sauber aus. Anguss, Temperierung, Entlüftung und Entformung. So bekommt man stabile Prozesse. Stückkosten sinken. Ausschuss auch. Stillstände ebenfalls.

Die Auswahl geht vom Ziel aus. Stückzahl, Risiko und Anforderung. Mit Typenlogik. Mit DFM-Check. Mit Bemusterung. So sichert man die Entscheidung. Das führt zu reproduzierbarer Qualität. Über viele Zyklen.

FAQ

Wie lange hält ein Spritzgusswerkzeug?

Ein gut ausgelegtes Werkzeug erreicht viele Zyklen. Bevor Arbeiten nötig sind. Standzeit hängt von Kunststoff ab. Von Temperatur auch. Von Abrasion und Wartung ebenfalls. Wichtig: Verschleißstellen beherrschen. Wartung planen.

Wann lohnt sich ein Heißkanal gegenüber Kaltkanal?

Heißkanal lohnt bei höheren Stückzahlen. Wenn Abfall kritisch ist. Stabilität auch. Kaltkanal bleibt sinnvoll bei niedrigen Kosten. Bei Flexibilität ebenfalls. Entscheidung basiert auf Stückzahl. Materialkosten und Risiko auch.

Was sind die häufigsten Ursachen für Grat am Bauteil?

Grat entsteht durch Undichtigkeiten. An Trennflächen vor allem. Durch Verschleiß auch. Ungünstige Anschnitte verstärken es. Lösung: Passflächenqualität. Führungskonzept auch. Saubere Trennlinienauslegung ebenfalls.

Warum verzieht sich ein Teil trotz „korrekter“ Kavität?

Verzug ist ein Kühlthema. Schwindung auch. Nicht nur Geometrie. Ungleichmäßige Felder erzeugen Spannungen. Diese lösen sich beim Entformen. Kühlkanalführung muss passen. Wanddickenlogik auch. Prozessfenster ebenfalls.

Mehrkavitäten- oder Familienwerkzeug: Was ist risikoreicher?

Familienwerkzeuge sind risikoreicher. Teile füllen unterschiedlich. Kühlen auch. Mehrkavitäten sind beherrschbar. Wenn Nester identisch sind. Balanciert auch. Bei Familien: Abwägung zwischen Kosten und Streuung.

Welche Rolle spielt die Werkzeugoberfläche für Entformung und Optik?

Die Oberfläche definiert Bauteiloberfläche. Sie beeinflusst Kräfte. Strukturierte Flächen brauchen mehr Schräge. Saubere Planung auch. Polierte entformen leichter. Verlangen stabile Führung.