Yonglihao verfügt über umfangreiche Erfahrungen im Bereich der CNC-Bearbeitung. Eine der häufigsten Fragen, die uns Kunden stellen, betrifft die optimale Oberflächenbeschaffenheit beim Fräsen.

Die Anforderungen an die Oberflächenqualität variieren je nach Anwendungsbereich erheblich. Während in einigen Fällen eine hohe Oberflächengüte erforderlich ist, kann in anderen die Funktionalität oder die Ästhetik im Vordergrund stehen.

In meinem Erfahrungsbericht werde ich auf die verschiedenen Faktoren eingehen, die die Oberflächenbeschaffenheit beeinflussen, und erläutern, wie wir bei Yonglihao diese Herausforderungen meistern.

Wichtige Erkenntnisse

- Die optimale Oberflächenbeschaffenheit hängt von zahlreichen Faktoren ab.

- Eine hohe Oberflächenqualität kann durch verschiedene Methoden erreicht werden.

- Die Wahl zwischen maschinellem Glanzfräsen und nachträglichem Polieren ist entscheidend.

- Die Anforderungen an die Oberflächenqualität variieren je nach Anwendungsbereich.

- Unsere Erfahrung bei Yonglihao hilft uns, die besten Lösungen für unsere Kunden zu finden.

Die Bedeutung der Oberflächenbeschaffenheit beim CNC-Fräsen

Als CNC-Experte bei Yonglihao weiß ich, wie wichtig die richtige Oberflächenqualität ist. Die Oberflächenbeschaffenheit spielt beim CNC-Fräsen eine entscheidende Rolle, da sie sowohl die Funktionalität als auch die Ästhetik der gefertigten Teile beeinflusst.

Die Oberflächenqualität ist aus mehreren Gründen entscheidend. Erstens beeinflusst sie die Funktionalität des Teils, da eine raue Oberfläche zu erhöhtem Verschleiß und damit zu einer kürzeren Lebensdauer führen kann. Zweitens ist die Oberflächenbeschaffenheit auch für die Ästhetik des Produkts wichtig, da eine glatte Oberfläche oft als ansprechender empfunden wird.

- Eine hohe Oberflächenqualität kann die Leistung und Zuverlässigkeit von mechanischen Komponenten verbessern.

- Sie kann auch die Notwendigkeit für Nachbearbeitungen reduzieren, was wiederum Kosten spart.

- Darüber hinaus kann eine optimale Oberflächenbeschaffenheit die Korrosionsbeständigkeit von Metallteilen erhöhen.

Zahlreiche Faktoren beeinflussen die erreichbare Oberflächengüte beim CNC-Fräsen. Dazu gehören die Materialqualität des Werkstücks, die verwendete Bearbeitungstechnik, die Schnittparameter wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe sowie die Werkzeugauswahl.

- Die Materialqualität des Werkstücks ist ein grundlegender Faktor, da verschiedene Materialien unterschiedlich auf die Bearbeitung reagieren.

- Die Schnittparameter müssen je nach gewünschtem Ergebnis präzise eingestellt werden, um die optimale Oberflächenrauheit zu erzielen.

- Die Wahl des richtigen Werkzeugs und dessen Zustand spielen ebenfalls eine entscheidende Rolle für die Oberflächengüte.

- Nicht zuletzt sind die Steifigkeit und Präzision der verwendeten CNC-Maschine sowie die Qualität der Programmierung ausschlaggebend.

Grundlagen der Oberflächenrauheit und Messmethoden

Die Oberflächenrauheit spielt eine zentrale Rolle in der CNC-Bearbeitung. Sie beeinflusst nicht nur das Aussehen, sondern auch die Funktionalität und Lebensdauer eines Bauteils.

Bei Yonglihao ist uns die Bedeutung einer präzisen Oberflächenrauheit bewusst. Deshalb setzen wir verschiedene Messinstrumente ein. So sichern wir eine konsistente Qualitätskontrolle.

Ra-Werte und ihre Bedeutung

Der Ra-Wert beschreibt die Oberflächenrauheit. Er gibt den durchschnittlichen Abstand zwischen den höchsten Erhebungen und den tiefsten Tälern an.

Ein niedriger Ra-Wert steht für eine glatte Oberfläche. Ein hoher Ra-Wert deutet auf eine raue Oberfläche hin. Die Wahl des Ra-Werts hängt von der Anwendung und den Anforderungen des Bauteils ab.

Messinstrumente und Verfahren zur Qualitätskontrolle

Wir messen die Oberflächenrauheit mit verschiedenen Instrumenten. Dazu gehören taktile Rauheitsmessgeräte und optische Profilometer.

- Taktile Rauheitsmessgeräte tasten die Oberfläche physisch ab und liefern genaue Messwerte.

- Optische Profilometer arbeiten mit Licht und ermöglichen die Erstellung dreidimensionaler Oberflächenprofile.

- Unsere Messprotokolle werden digital archiviert und mit den CAD-Daten verknüpft. So ermöglichen wir eine lückenlose Rückverfolgbarkeit und kontinuierliche Prozessverbesserung.

Regelmäßige Kalibrierungen und Vergleichsmessungen sind unerlässlich. Sie sichern die Genauigkeit und Zuverlässigkeit unserer Messverfahren.

Welche Oberflächenbeschaffenheit ist beim Fräsen am besten?

Als CNC-Experte bei Yonglihao weiß ich, wie wichtig die richtige Oberflächenbeschaffenheit ist. Sie hängt von den spezifischen Anforderungen des Bauteils ab. Dazu gehören Funktion, Umgebungsbedingungen und ästhetische Anforderungen.

Standardwerte für verschiedene Anwendungsbereiche

Die CNC-Bearbeitung hinterlässt schwache Schnittspuren. Ein Ra-Wert zwischen 1,6 und 3,2 μm ist für viele strukturelle Komponenten ausreichend. Für enge Verbindungen und beanspruchte Teile ist eine feinere Oberflächenbeschaffenheit erforderlich.

- Für langsam bewegte und leicht tragende Oberflächen ist ein Ra-Wert von 0,8 bis 1,6 μm geeignet.

- Bei schnell rotierenden Teilen wie Lagern und Wellen ist eine Hochglanzoberfläche mit einem Ra-Wert von weniger als 0,2 μm erforderlich.

Wann ist Hochglanz erforderlich, wann reicht eine Standardoberfläche?

Hochglanz ist wichtig, wenn es um Ästhetik oder Präzision geht. Für die meisten Bauteile, die später lackiert werden, reicht eine Standardoberfläche.

Bei Yonglihao finden unsere Kunden eine wirtschaftliche Lösung, die funktional und ästhetisch anspricht. Oft sind Kunden nicht klar über die Kosten und Anforderungen von Hochglanz.

Klassische vs. moderne Frässtrategien im Vergleich

Moderne CNC-Bearbeitung erfordert eine sorgfältige Auswahl der Frässtrategie. Bei Yonglihao setzen wir auf innovative Ansätze, um optimale Ergebnisse zu erzielen.

Traditionelle Bearbeitungsmethoden

Traditionelle Frässtrategien eignen sich für einfache Geometrien und weniger komplexe Bauteile. Sie bieten eine gute Balance zwischen Bearbeitungszeit und Oberflächenqualität.

Allerdings sind klassische Ansätze bei komplexen Freiformflächen und hohen Anforderungen an die Oberflächengüte begrenzt. Hier stoßen wir oft auf Probleme mit der Oberflächenrauheit oder müssen manuell nacharbeiten.

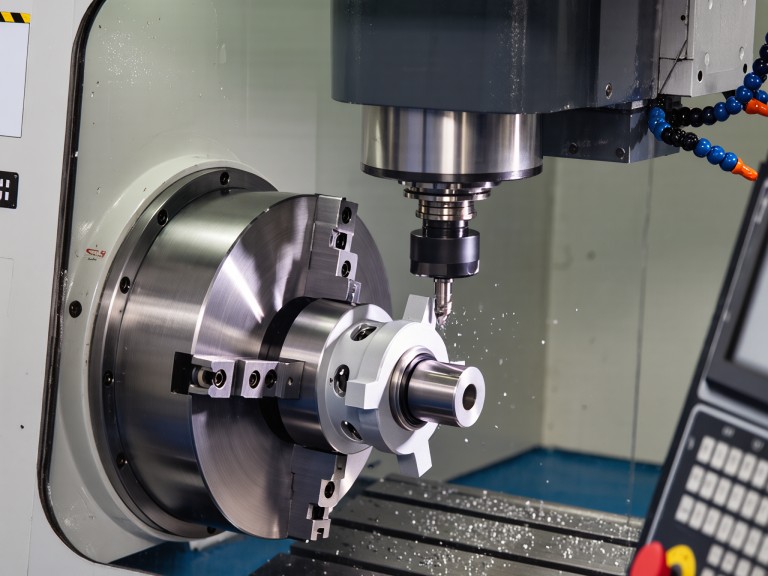

Innovative 5-Achs-Strategien für optimale Oberflächen

Innovative 5-Achs-Strategien bieten Vorteile bei der Erzielung hochwertiger Oberflächen. Durch den optimalen Neigungswinkel des Werkzeugs erreichen wir eine gleichmäßige Oberflächenqualität.

- Bei Yonglihao setzen wir zunehmend auf 5-Achs-Strategien, die zwar einen höheren Programmieraufwand erfordern, aber deutlich bessere Oberflächenergebnisse liefern.

- Für Hochglanzoberflächen ohne manuelle Nacharbeit ist das 5-Achs-Fräsen aus meiner Sicht alternativlos.

- Wir verwenden spezielle VHM-Fräser mit optimierter Geometrie, die für trochoidales Fräsen ausgelegt sind und ein höheres Zeitspanvolumen als herkömmliche Hochvorschubfräser erreichen.

Die Kombination aus adaptiven Frässtrategien und der Aufteilung des Bauteils in flache und steile Bereiche ermöglicht es uns, die Bearbeitungszeit zu optimieren und gleichzeitig die Oberflächenqualität zu verbessern.

Werkzeugauswahl für perfekte Oberflächenergebnisse

Die richtige Werkzeugauswahl ist entscheidend für optimale Oberflächen beim Fräsen. Yonglihao konzentriert sich auf die Auswahl der besten Werkzeuge für CNC-Bearbeitungsdienstleistungen.

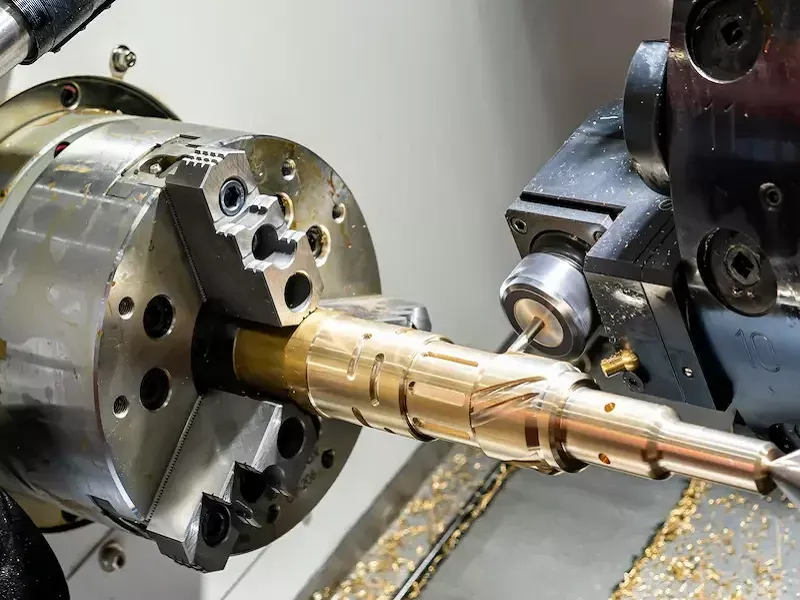

Wendeschneidplatten vs. VHM-Fräser

Es gibt verschiedene Werkzeugtypen zur Auswahl. Wendeschneidplatten und VHM-Fräser (Vollhartmetall-Fräser) haben jeweils Vor- und Nachteile.

VHM-Fräser sind präzise und ideal für komplexe Geometrien. Wendeschneidplatten sind oft kosteneffizienter und passen für bestimmte Materialien.

Spezialwerkzeuge für Hochglanzoberflächen

Für Hochglanzoberflächen nutzen wir spezialisierte Werkzeuge. Tonnenfräser mit großem Radius ermöglichen bei 5-Achs-Bearbeitung hohe Tiefenzustellungen und exzellente Oberflächenqualität.

Für filigrane Strukturen setzen wir auf hochpräzise VHM-Kugelfräser mit polierten Schneiden. Diese erzeugen exzellente Oberflächen auch in kleinen Hohlkehlen.

Die Beschichtung der Werkzeuge ist für die Oberflächenqualität entscheidend. Moderne Beschichtungen erhöhen die Standzeit und verbessern die Oberflächenqualität.

Investitionen in hochwertige Spezialwerkzeuge sichern sich durch weniger Nacharbeit und höhere Kundenzufriedenheit schnell aus.

Oberflächenveredelung nach dem Fräsprozess

Yonglihao bietet eine Vielzahl von Nachbearbeitungsverfahren an. Diese optimieren die Oberflächen unserer Produkte und erfüllen die spezifischen Anforderungen unserer Kunden.

Nach dem Fräsprozess kann die Oberfläche weiter veredelt werden. So erreichen wir die gewünschte Qualität und Ästhetik. Verschiedene Methoden stehen zur Auswahl, abhängig von Material und Anwendung.

Polieren vs. maschinelles Glanzfräsen

Polieren ist ein traditionelles Verfahren, bei dem die Oberfläche mit Schleifmitteln geglättet wird. Es beginnt mit groben Körnungen und wird zu feineren Körnungen fortgesetzt, bis die gewünschte Oberflächengüte erreicht ist.

- Manuelles Polieren ermöglicht hohe Präzision und Kontrolle.

- Es kann die Haltbarkeit des Materials verbessern, indem es das Risiko von Rissen oder Absplitterungen verringert.

- Das Polieren ist jedoch arbeitsintensiv und erfordert viel Zeit und Fachwissen.

Praxisbeispiel: Optimierung der Oberflächenqualität bei Yonglihao

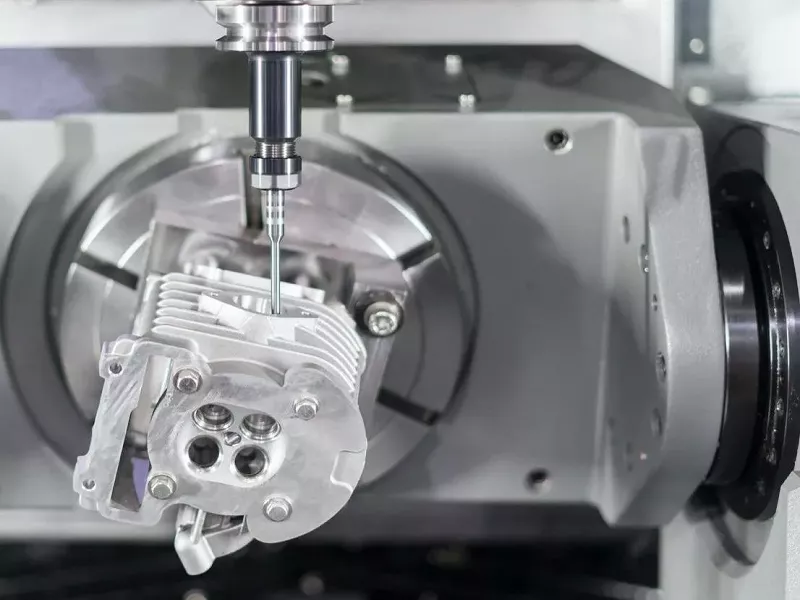

Bei Yonglihao haben wir uns mit der Herausforderung auseinandergesetzt, die Oberflächenqualität bei komplexen Formenbauteilen zu optimieren. Ein wichtiger Aspekt unserer Arbeit ist die ständige Verbesserung unserer Prozesse, um unseren Kunden die bestmöglichen Ergebnisse zu liefern.

Das Formenbauteil, an dem wir arbeiteten, wies eine komplexe Geometrie auf. Besonders die Frässtrategie stellte hohe Anforderungen. Wir mussten eine optimale Oberflächenqualität erreichen, ohne die Bearbeitungszeit zu verlängern.

Wir haben zwei Ansätze verfolgt: eine klassische Frässtrategie und eine moderne, innovative Methode. Die klassische Strategie basierte auf herkömmlichen Frästechniken. Die moderne Variante nutzte adaptive Schruppstrategien mit VHM-Fräsern und 5-Achs-Simultanbearbeitung.

Die Ergebnisse unserer Bemühungen sind in der folgenden Tabelle zusammengefasst:

| Parameter | Klassische Strategie | Moderne Strategie |

| Programmierzeit | 0:27:30 | 4:40:15 |

| Gesamtbearbeitungszeit | X Minuten | X + 42 Minuten |

| Oberflächenrauheit (Ra) | 0,617 µm | 0,238 µm |

| Manuelles Polieren erforderlich | Ja | Nein |

Die moderne Strategie ermöglichte es uns, eine deutlich bessere Oberflächenqualität zu erzielen. Ohne manuelles Polieren. Dies sparte Zeit und verbesserte die Geometrietreue des Bauteils.

Unsere Erfahrung zeigt, dass die Wahl der richtigen Frässtrategie entscheidend ist. Durch adaptive Schruppstrategien und 5-Achs-Simultanbearbeitung konnten wir die Oberflächenrauheit deutlich reduzieren. Manuelle Nachbearbeitung war nicht mehr nötig.

Die richtige Oberflächenbeschaffenheit für Ihre Anforderungen

Bei Yonglihao haben wir erkannt, dass es keine allgemein gültige „beste“ oberflächenbehandlung gibt. Diese hängt vielmehr von den spezifischen Anforderungen ab. Die Wahl der passenden Oberflächenbeschaffenheit ist für den Erfolg eines Projekts von großer Bedeutung.

Für Bereiche mit hohen ästhetischen Ansprüchen oder funktionalen Anforderungen an Präzision und Verschleißfestigkeit empfehlen wir moderne 5-Achs-Frässtrategien. Diese Strategien erfordern zwar einen höheren Zeitaufwand bei der Programmierung. Sie liefern jedoch hervorragende Ergebnisse ohne Nacharbeit.

In Bereichen, wo Kosten und Lieferzeit im Vordergrund stehen und die Anforderungen an die Oberflächenqualität moderat sind, kann der klassische Ansatz mit nachträglichem Polieren wirtschaftlicher sein. Die Entscheidung zwischen maschinellem Glanzfräsen und manuellem Polieren sollte unter Berücksichtigung aller Faktoren getroffen werden. Dazu gehören Geometrietreue, Oberflächenqualität, Automatisierbarkeit, Gesamtkosten und Zeitaufwand.

Eine offene Kommunikation mit unseren Kunden ist besonders wichtig. Bei Yonglihao nehmen wir uns die Zeit, gemeinsam die optimale Strategie zu entwickeln. Für komplexe Projekte bieten wir oft Musterfräsungen an. So können Kunden die verschiedenen Oberflächen direkt vergleichen und eine fundierte Entscheidung treffen.

Die Investition in moderne Frästechnologien führt langfristig zu besseren Ergebnissen, zufriedeneren Kunden und effizienteren Prozessen. Durch die ständige Weiterentwicklung der Technologie können wir immer bessere Oberflächenqualitäten erzielen und den Zeitaufwand reduzieren.

FAQ

Was ist die ideale Oberflächenrauheit für CNC-gefräste Bauteile?

Die ideale Oberflächenrauheit hängt von der spezifischen Anwendung und den Anforderungen des Bauteils ab. Für viele Anwendungen liegt der Standardwert zwischen 0,8 und 1,6 µm Ra.

Wie kann ich die Oberflächenqualität beim Fräsen verbessern?

Eine Verbesserung der Oberflächenqualität kann durch die Optimierung von Fräsparametern wie Vorschub und Zustellung erreicht werden. Auch die Verwendung geeigneter Werkzeuge und die Anwendung moderner Frässtrategien spielen eine Rolle.

Welche Rolle spielt die Werkzeugauswahl bei der Erzielung optimaler Oberflächen?

Die Werkzeugauswahl spielt eine entscheidende Rolle, da verschiedene Werkzeuge unterschiedliche Oberflächengüten erzeugen können. VHM-Fräser und Spezialwerkzeuge für Hochglanzoberflächen sind Beispiele für Werkzeuge, die für bestimmte Anwendungen geeignet sind.

Wann ist eine Nachbearbeitung der Oberfläche erforderlich?

Eine Nachbearbeitung ist erforderlich, wenn die gefräste Oberfläche nicht den Anforderungen entspricht. Verfahren wie Polieren oder maschinelles Glanzfräsen können dann eingesetzt werden, um die gewünschte Oberflächenqualität zu erreichen.

Wie kann die Bearbeitungszeit bei gleichzeitiger Verbesserung der Oberflächenqualität reduziert werden?

Durch die Optimierung von Frässtrategien, die Verwendung geeigneter Werkzeuge und die Anpassung von Fräsparametern kann die Bearbeitungszeit reduziert werden. Gleichzeitig wird die Oberflächenqualität verbessert.

Welche Vorteile bietet die 5-Achs-Frästechnologie für die Oberflächenbearbeitung?

Die 5-Achs-Frästechnologie ermöglicht es, komplexe Geometrien präzise zu bearbeiten. Sie erzielt dabei optimale Oberflächenqualitäten. Dies liegt an der höheren Präzision und Flexibilität, die sie bietet.