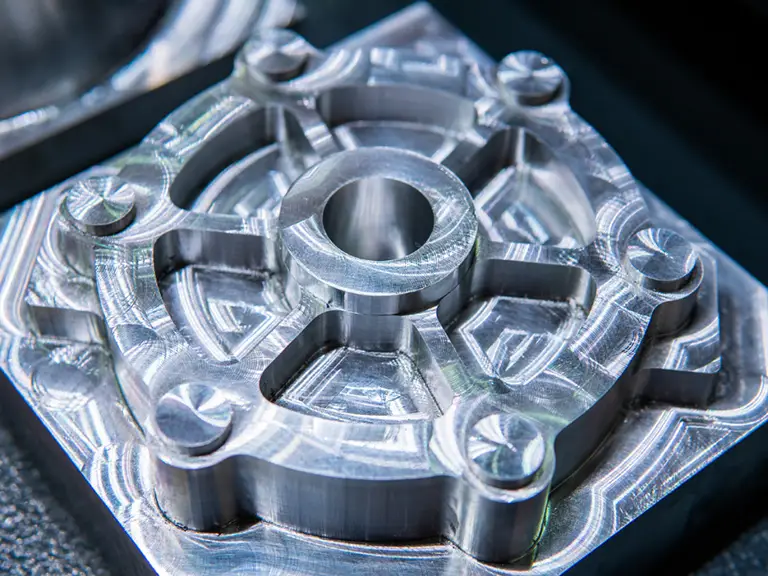

Bei der CNC-Bearbeitung stellt sich oft die Frage: Wie können wir eine glatte, ebene Oberfläche auf einem Werkstück erzielen? Die Antwort liegt im Planfräsen, einem präzisen Schneidverfahren, das in verschiedenen Industriezweigen von entscheidender Bedeutung ist. Beim professionellen CNC fräsen lassen wird dieses Verfahren eingesetzt, um höchste Oberflächenqualität zu gewährleisten.

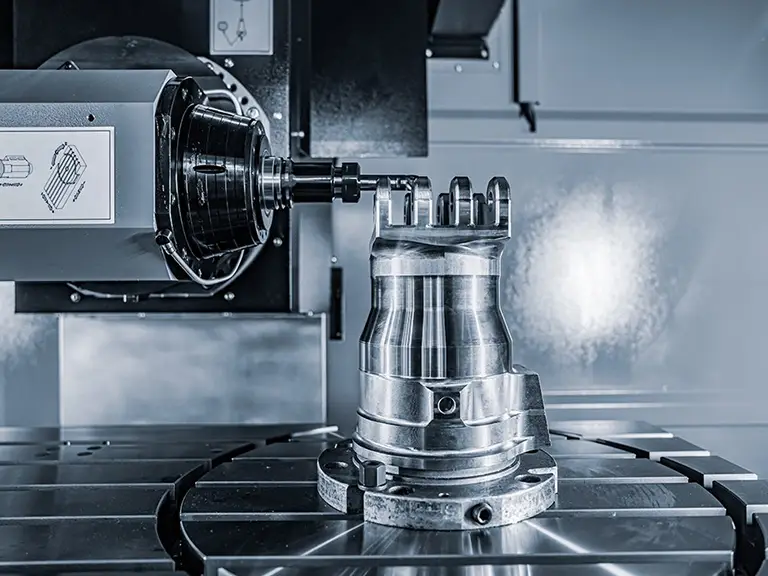

Der Fräser wird senkrecht zur Oberfläche positioniert, wodurch ein gleichmäßiger Materialabtrag gewährleistet wird. Dieses Verfahren ist insbesondere in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Schwermaschinenbau von großer Bedeutung.

Die Grundlagen des Planfräsens

In der modernen Fertigung spielt das Planfräsen eine entscheidende Rolle bei der Bearbeitung von Materialien. Durch die Optimierung dieses Bearbeitungsprozesses auf einer Fräsmaschine können Maschinisten unterschiedliche Materialabtragsgrade und Oberflächenrauheiten erzielen und so die präzisen Anforderungen bei Fräsvorgängen erfüllen.

Das Planfräsen ist ein Fräsverfahren, das zur Erzeugung ebener Flächen auf Werkstücken verwendet wird. Es dient dazu, die Oberfläche eines Werkstücks zu glätten und eine bestimmte Oberflächengüte zu erreichen. Die Funktionsweise des Planfräsens beruht auf der Rotation eines Fräsers, der das Material abträgt und die gewünschte Oberfläche erzeugt.

| Merkmal | Beschreibung |

| Zweck | Erzeugung ebener Flächen |

| Funktionsweise | Rotation eines Fräsers |

| Ergebnis | Glätte Oberfläche, bestimmte Oberflächengüte |

Bedeutung in der Metallverarbeitung

Das Planfräsen ist in der Metallverarbeitung von großer Bedeutung, da es die Bearbeitung verschiedener Materialien wie Metallen, Kunststoffen und Verbundwerkstoffen ermöglicht. Durch die Optimierung des Planfräsprozesses können unterschiedliche Materialabtragsgrade und Oberflächenrauheiten erzielt werden, was die präzisen Anforderungen bei Fräsvorgängen erfüllt.

- Zentrale Rolle in der modernen Metallverarbeitung

- Vielseitigkeit bei der Bearbeitung verschiedener Materialien

- Optimierung des Planfräsprozesses für präzise Ergebnisse

- Bedeutung als Grundlage für nachfolgende Bearbeitungsschritte

- Verschiedene Anwendungen in der Metallverarbeitung

Werkzeuge und Ausrüstung für das Planfräsen

Die Auswahl der richtigen Werkzeuge und Ausrüstung ist entscheidend für das erfolgreiche Planfräsen. Planfräser gibt es in verschiedenen Ausführungen, die sich in Material, Beschichtung und Geometrie unterscheiden. Zu den gängigen Materialien gehören Hartmetall und Schnellarbeitsstahl (HSS), die jeweils spezifische Vorteile bieten.

Materialien und Beschichtungen für optimale Ergebnisse

Die Leistung und Standzeit von Planfräsern kann durch moderne Beschichtungen wie Titannitrid (TiN) und Diamantbeschichtungen erheblich verbessert werden. TiN-Beschichtungen erhöhen die Härte und Verschleißfestigkeit, während Diamantbeschichtungen für extrem harte Materialien verwendet werden.

Die richtige Kombination aus Grundmaterial und Beschichtung verlängert die Standzeit der Wendeschneidplatten und verbessert die Qualität der Ergebnisse. Zudem beeinflussen verschiedene Beschichtungen die erzielbare Oberflächengüte und Bearbeitungsgeschwindigkeit.

Wir empfehlen, bei der Auswahl der optimalen Material- und Beschichtungskombination die spezifischen Anforderungen des Anwendungsfalls zu berücksichtigen, um die beste Leistung und Ergebnisse zu erzielen.

Der Planfräsprozess Schritt für Schritt

Beim Planfräsen ist es entscheidend, dass der Werkzeugweg und die Vorschubgeschwindigkeit sorgfältig optimiert werden. Diese beiden Parameter beeinflussen sowohl die Qualität der Oberflächenbearbeitung als auch die Effizienz des Vorgangs.

Vorbereitung des Werkstücks

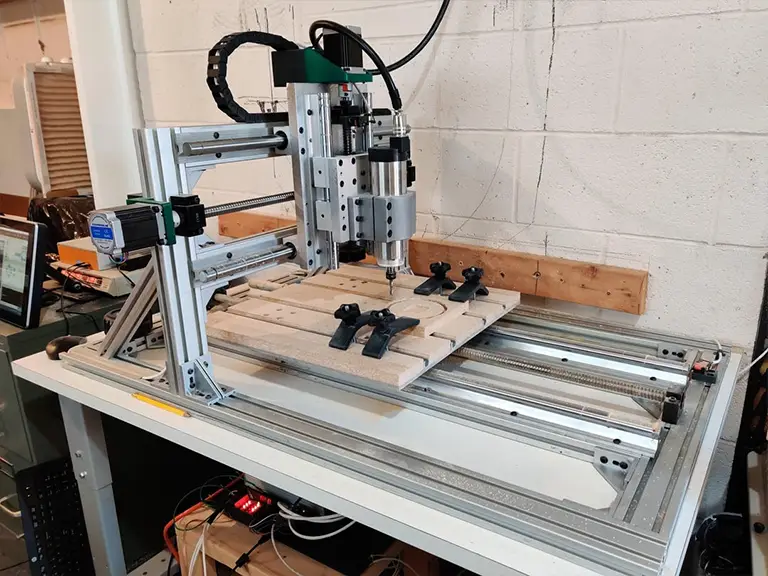

Die Vorbereitung des Werkstücks ist ein entscheidender Schritt im Planfräsprozess. Dazu gehört das korrekte Ausrichten und Fixieren des Werkstücks auf der Fräsmaschine. Eine stabile und vibrationsarme Aufspannung ist notwendig, um eine gleichmäßige Bearbeitung zu gewährleisten.

Auswahl des richtigen Fräsers für Ihr Material

Die Auswahl des richtigen Fräsers hängt von verschiedenen Faktoren ab, einschließlich des zu bearbeitenden Materials, der gewünschten Oberflächengüte und der erforderlichen Schnitttiefe. Unterschiedliche Materialien erfordern spezielle Fräsergeometrien und Beschichtungen, um optimale Ergebnisse zu erzielen.

Optimierung von Werkzeugweg und Vorschubgeschwindigkeit

Der Werkzeugweg und die Vorschubgeschwindigkeit sind zwei entscheidende Parameter beim Planfräsen. Durch die Optimierung dieser Faktoren kann der Werkzeugverschleiß minimiert, eine gleichmäßige Oberflächenbearbeitung erreicht und die Produktivität maximiert werden.

| Parameter | Beschreibung | Auswirkung auf die Bearbeitung |

| Werkzeugweg | Bewegung des Fräsers über das Werkstück | Qualität der Oberfläche, Effizienz |

| Vorschubgeschwindigkeit | Geschwindigkeit, mit der Material entfernt wird | Produktivität, Oberflächengüte |

| Vorschub | Geschwindigkeit, mit der der Fräser in das Material eindringt | Werkzeugverschleiß, Oberflächenrauheit |

Durch die sorgfältige Planung und Optimierung des Werkzeugwegs und der Vorschubgeschwindigkeit können Hersteller eine hohe Oberflächengüte erzielen und die Produktivität steigern. Die richtige Balance zwischen Schnitttiefe, Vorschub und Oberflächengüte ist entscheidend für erfolgreiche Planfräsoperationen.

Anwendungsbereiche des Planfräsens

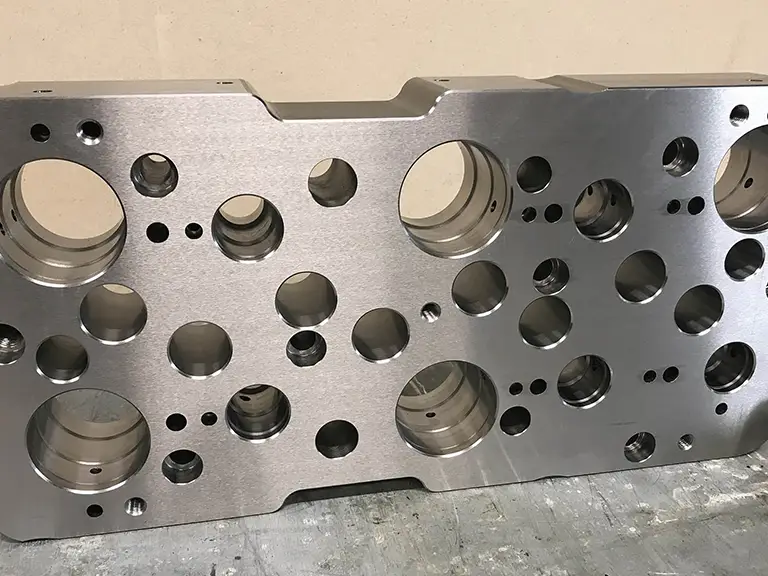

Wir nutzen das Planfräsen für eine Vielzahl von Aufgaben, von der Oberflächenbearbeitung bis hin zur Herstellung komplexer Geometrien. Diese Flexibilität macht es zu einem unverzichtbaren Werkzeug in der modernen Fertigung.

- Glätten und Ebnen von Oberflächen: Eine der Hauptanwendungen des Planfräsens ist das Glätten und Ebnen von Oberflächen. Durch die Verwendung geeigneter Werkzeuge und Techniken können wir eine hohe Oberflächengüte erzielen, die für viele industrielle Anwendungen erforderlich ist.

- Schwere Abtragsarbeiten und Schruppbearbeitung: Das Planfräsen eignet sich auch hervorragend für schwere Abtragsarbeiten und Schruppbearbeitung. Es ermöglicht einen effizienten Materialabtrag, wodurch die Produktivität gesteigert wird.

- Fräsen von Schlitzen, Taschen und speziellen Geometrien: Durch die Anpassung des Werkzeugwegs kann das Planfräsen auch für das Fräsen von Schlitzen und Taschen eingesetzt werden. Dies ermöglicht die Herstellung komplexer Geometrien in Werkstücken, wodurch die Flexibilität des Verfahrens unterstrichen wird.

Die verschiedenen Techniken zur Anpassung des Planfräsprozesses ermöglichen es uns, komplexe Strukturen und Vertiefungen in Werkstücken zu erzeugen. Dies ist besonders nützlich für die Herstellung von Werkstücken mit speziellen Anforderungen.

- Das Planfräsen bietet eine effiziente Lösung für die Bearbeitung von Werkstücken mit komplexen Geometrien.

- Wir können durch die gezielte Steuerung des Werkzeugwegs komplexe Strukturen und Vertiefungen erzeugen.

- Die Vorteile des Planfräsens gegenüber anderen Fräsmethoden liegen in der hohen Präzision und der Fähigkeit, komplexe Geometrien zu erzeugen.

Vorteile des Planfräsens in der CNC-Bearbeitung

Durch die Verwendung von Planfräsern in der CNC-Bearbeitung können Hersteller ihre Produktivität und Effizienz steigern. Das Planfräsen bietet eine Vielzahl von Vorteilen, die wir im Folgenden näher betrachten werden.

- Präzision und Maßgenauigkeit: Das Planfräsen ermöglicht eine hohe Präzision und Maßgenauigkeit bei der Bearbeitung von Werkstücken. Durch die Verwendung von CNC-Werkzeugen können Hersteller sicherstellen, dass ihre Produkte den erforderlichen Spezifikationen entsprechen.

- Hochwertige Oberflächenbeschaffenheit: Ein weiterer Vorteil des Planfräsens ist die Erzielung hochwertiger Oberflächenbeschaffenheiten. Durch die Optimierung von Schnittparametern und Vorschubgeschwindigkeiten können Hersteller Oberflächen erzeugen, die den Anforderungen ihrer Kunden entsprechen.

- Effizienz und Produktivität: Das Planfräsen ist insbesondere für seine hohe Effizienz und Produktivität bekannt. Durch die Fähigkeit, große Materialmengen schnell abzutragen, kann die Bearbeitungszeit und damit die Produktionskosten reduziert werden. Die Optimierung von Vorschub und Schnittparametern spielt hierbei eine entscheidende Rolle.

Indem Hersteller die Vorteile des Planfräsens nutzen, können sie ihre Fertigungsprozesse optimieren und ihre Wettbewerbsfähigkeit steigern.

Herausforderungen und Lösungen beim Planfräsen

Trotz seiner Vorteile bringt das Planfräsen einige Herausforderungen mit sich, die wir näher betrachten werden. Das Planfräsen ist ein wichtiger Prozess in der Metallbearbeitung, aber es gibt bestimmte Einschränkungen und Schwierigkeiten, die berücksichtigt werden müssen.

Wirtschaftliche Aspekte und Kosten

Eine der größten Herausforderungen beim Planfräsen sind die Kosten und wirtschaftlichen Aspekte. Die Anschaffungskosten für Planfräsmaschinen und -werkzeuge können hoch sein, und die Betriebskosten müssen sorgfältig kalkuliert werden. Wir müssen daher die Wirtschaftlichkeit des Planfräsens für jedes Projekt sorgfältig prüfen und alternative Optionen in Betracht ziehen, wenn notwendig.

- Kosten für Maschinen und Werkzeuge

- Betriebskosten und Energieverbrauch

- Wartungskosten und Standzeiten der Werkzeuge

Technische Herausforderungen und deren Überwindung

Das Planfräsen bringt auch technische Herausforderungen mit sich, insbesondere bei der Bearbeitung komplexer Werkstücke. Die richtige Auswahl der Werkzeuge und die Optimierung der Bearbeitungsparameter sind entscheidend für die Erzielung hochwertiger Ergebnisse. Wir setzen auf modernste Technologie und erfahrene Fachleute, um diese Herausforderungen zu meistern.

- Auswahl der richtigen Werkzeuge und Beschichtungen

- Optimierung von Schnittgeschwindigkeiten und Vorschüben

- Umgang mit Vibrationen und thermischen Effekten

Geometrische Einschränkungen und Alternativen

Das Planfräsen eignet sich am besten zum Erstellen flacher Oberflächen und ist nicht ideal für komplexe Geometrien. Wenn ein Werkstück komplizierte Details oder nicht flache Oberflächen erfordert, ist möglicherweise das Stirnfräsen oder Umfangsfräsen besser geeignet. Wir analysieren die geometrischen Anforderungen jedes Werkstücks und wählen die am besten geeignete Bearbeitungsmethode.

- Analyse der Werkstückgeometrie

- Vergleich von Planfräsen mit anderen Fräsverfahren

- Kombination verschiedener Fräsmethoden für optimale Ergebnisse

Planfräsen vs. andere Fräsverfahren

Die Wahl des richtigen Fräsverfahrens hängt von verschiedenen Faktoren ab, einschließlich der Werkstückgeometrie und des gewünschten Ergebnisses. Beim Vergleich von Fräsverfahren ist es wichtig, die spezifischen Anforderungen des Werkstücks zu berücksichtigen.

Vergleich mit Umfangsfräsen

Planfräsen und Umfangsfräsen sind zwei gängige Fräsverfahren, die in der Metallbearbeitung eingesetzt werden. Während Planfräsen aufgrund der Ausrichtung des Fräsers beim Materialabtrag häufig schneller ist, entfernt Umfangsfräsen Materialspäne langsamer, ist aber ideal zum Erzielen filigraner Details und komplexer Geometrien.

Unterschiede in der Oberflächengüte und Materialabtragsrate

Die Oberflächengüte und Materialabtragsrate sind entscheidende Faktoren bei der Auswahl des Fräsverfahrens. Planfräsen ermöglicht eine hohe Materialabtragsrate und ist daher für große Flächen geeignet. Umfangsfräsen hingegen bietet eine höhere Präzision und ist für komplexe Geometrien bevorzugt.

| Fräsverfahren | Oberflächengüte | Materialabtragsrate | Anwendungen |

| Planfräsen | hoch | hoch | Große Flächen, einfache Geometrien |

| Umfangsfräsen | sehr hoch | niedrig | Komplexe Geometrien, filigrane Details |

Wann welches Verfahren zu bevorzugen ist

Die Wahl des Fräsverfahrens hängt von den spezifischen Anforderungen des Projekts ab. Für große Flächen und einfache Geometrien ist Planfräsen oft die bessere Wahl. Für komplexe Geometrien und filigrane Details hingegen ist Umfangsfräsen bevorzugt.

Unsere Experten können Ihnen helfen, das optimale Fräsverfahren für Ihre spezifischen Anwendungen und Werkstücke zu wählen. Wir bieten maßgeschneiderte Lösungen und beraten Sie bei der Auswahl der richtigen Optionen.

Fazit

Die Bedeutung des Planfräsens in der industriellen Fertigung kann nicht hoch genug eingeschätzt werden. Es ist ein grundlegender Prozess der CNC-Bearbeitung, der die Herstellung glatter, ebener Oberflächen auf verschiedenen Materialien ermöglicht.

Wir haben die zentrale Bedeutung des Planfräsens für die Herstellung präziser Bauteile mit hoher Oberflächenqualität hervorgehoben. Die Vielfalt der Anwendungen in verschiedenen Industriezweigen unterstreicht seine Wichtigkeit.

Die richtige Auswahl der Werkzeuge, die Optimierung des Vorschubs und die korrekte Wahl der Schneidkanten sind entscheidend für die Produktivität und Qualität der Bearbeitung. Zukünftige Entwicklungen werden die Effizienz steigern und den Verschleiß reduzieren.

Insgesamt ist das Planfräsen ein unverzichtbares Verfahren für die moderne Fertigung, das Präzision und Effizienz in sich vereint.

FAQ

Was ist das Planfräsen und wie funktioniert es?

Das Planfräsen ist ein Fertigungsverfahren, bei dem eine rotierende Fräse verwendet wird, um eine ebene Oberfläche auf einem Werkstück zu erzeugen. Wir verwenden spezielle Planfräser, um eine hohe Oberflächengüte und Genauigkeit zu erzielen.

Welche Arten von Planfräsern gibt es und wie wähle ich den richtigen?

Es gibt verschiedene Arten von Planfräsern, wie z.B. solche mit Wendeschneidplatten oder Vollhartmetallfräser. Die Wahl des richtigen Fräsers hängt von Faktoren wie dem zu bearbeitenden Material, der gewünschten Oberflächengüte und der erforderlichen Präzision ab.

Wie kann ich die Oberflächengüte beim Planfräsen verbessern?

Um eine hohe Oberflächengüte zu erzielen, sollten Sie den richtigen Fräser wählen, die optimale Vorschubgeschwindigkeit einstellen und die Schneidkanten regelmäßig überprüfen. Wir empfehlen außerdem, die Oberfläche vor der Bearbeitung ordnungsgemäß vorzubereiten.

Was sind die Vorteile des Planfräsens im Vergleich zu anderen Fräsverfahren?

Das Planfräsen bietet eine hohe Präzision, eine gute Oberflächengüte und eine effiziente Bearbeitung. Es ist besonders geeignet für die Bearbeitung von großen Flächen und für die Herstellung von komplexen Geometrien.

Wie kann ich die Produktivität beim Planfräsen steigern?

Um die Produktivität zu steigern, sollten Sie die optimale Vorschubgeschwindigkeit und Schnitttiefe wählen, die Werkzeuge regelmäßig überprüfen und die Bearbeitungsparameter anpassen. Wir bieten auch maßgeschneiderte Lösungen für Ihre spezifischen Anforderungen an.

Welche Herausforderungen können beim Planfräsen auftreten und wie können sie überwunden werden?

Herausforderungen beim Planfräsen können unter anderem Vibrationen, unzureichende Oberflächengüte und Werkzeugverschleiß sein. Um diese Herausforderungen zu überwinden, sollten Sie die richtige Ausrüstung wählen, die Bearbeitungsparameter anpassen und die Werkzeuge regelmäßig überprüfen.