Wie können Fertigungsprozesse durch die Kombination von Umfangs- und Planfräsen optimiert werden? Im Bereich der Metallbearbeitung spielt das Fräsen eine entscheidende Rolle bei der Herstellung von Präzisionsteilen.

Das Verständnis der Unterschiede zwischen diesen beiden Prozessen ist sowohl für erfahrene Maschinenbauingenieure als auch für Neueinsteiger in der Branche von großer Bedeutung. Durch die professionelle Kombination von Umfangs- und Planfräsen mittels CNC fräsen online Services können hochwertige Präzisionsteile effizient hergestellt werden.

Wir werden die Rolle des Umfangs-Planfräsens bei der Herstellung von Präzisionsteilen hervorheben und unsere Expertise in diesem Bereich teilen.

Was ist Planfräsen?

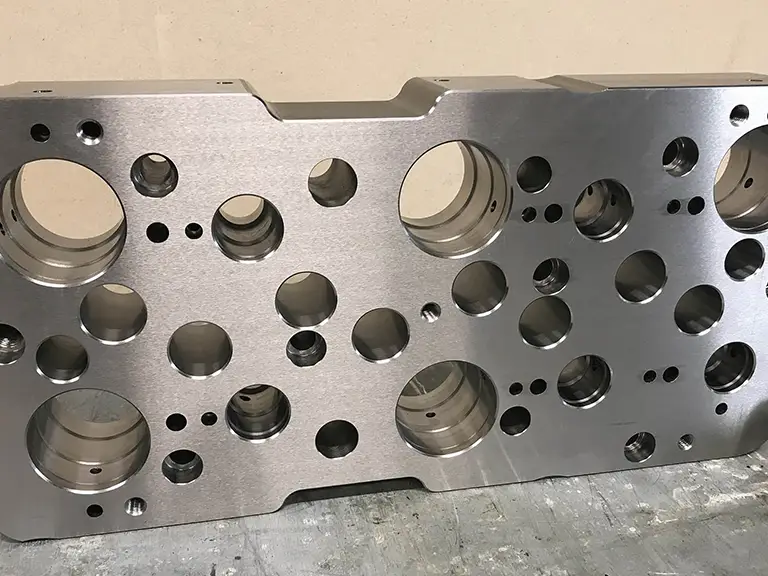

In der industriellen Fertigung spielt das Planfräsen eine zentrale Rolle bei der Herstellung von Präzisionsteilen und Komponenten. Es handelt sich um ein Verfahren, das speziell für die Bearbeitung von ebenen Flächen auf Werkstücken entwickelt wurde.

Beim Planfräsen werden verschiedene Arten von Planfräsern eingesetzt, wie z.B. Schaftfräser, Walzenfräser und Schlagfräser. Während der Bearbeitung dreht die Werkzeugmaschine den Fräser gegen den Uhrzeigersinn, und das Werkstück bewegt sich zwischen den Fräserzähnen, um eine präzise Schneidbearbeitung zu erreichen. Dieser Prozess ermöglicht die Herstellung von ebenen Flächen mit hoher Oberflächengüte.

Typische Anwendungen für ebene Flächen

Das Planfräsen findet Anwendung in verschiedenen Bereichen der industriellen Fertigung, von der Herstellung von Präzisionsteilen bis hin zu großen industriellen Komponenten. Einige der typischen Anwendungen umfassen:

- Die Bearbeitung der Oberseite von Werkstücken in verschiedenen Materialien.

- Die Herstellung von ebenen Flächen mit hoher Oberflächengüte.

- Die Verwendung von verschiedenen Planfräsern für unterschiedliche Anwendungen.

Die optimalen Prozessparameter für das Planfräsen, einschließlich Drehrichtung, Vorschub und Schnitttiefe, sind entscheidend für die Erreichung der gewünschten Ergebnisse.

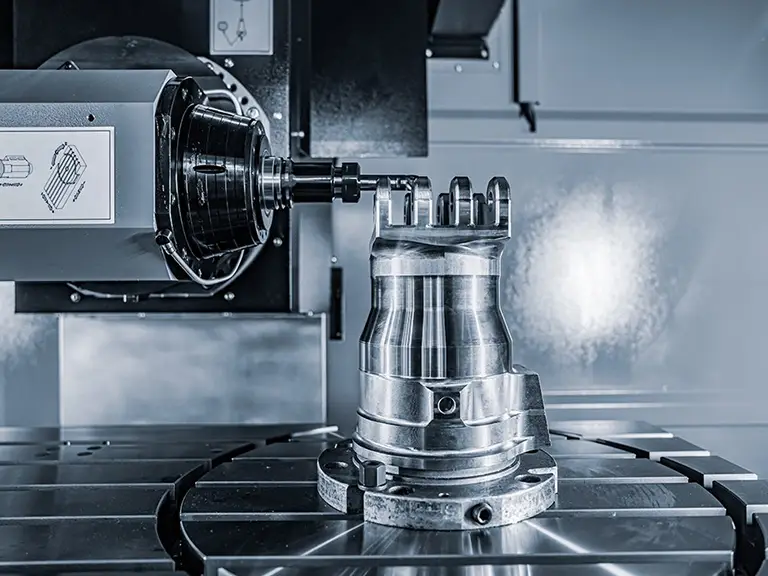

Was ist Umfangsfräsen?

Umfangsfräsen ist eine Frästechnik, die insbesondere beim Abtragen großer Materialmengen effizient ist. Im Gegensatz zum Planfräsen, bei dem hauptsächlich die Spitze des Fräsers zum Einsatz kommt, nutzt das Umfangsfräsen die Seiten des Fräsers, um Material abzutragen. Diese Methode ermöglicht eine effizientere Bearbeitung von Werkstücken, insbesondere wenn tiefere Schnitte erforderlich sind.

Diese Technik ermöglicht es, große Mengen an Material in kürzerer Zeit abzutragen als beim Planfräsen. Die Funktionsweise basiert auf der Rotation des Fräsers und seiner seitlichen Bewegung entlang des Werkstücks, wodurch eine präzise und effiziente Bearbeitung möglich wird.

Anwendungen für Nuten und Konturen

Das Umfangsfräsen findet vielfältige Anwendungen in der Industrie, insbesondere bei der Herstellung von Nuten und komplexen Konturen. Es ermöglicht die präzise Bearbeitung von Werkstücken mit komplexen Geometrien und ist daher in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und im Maschinenbau unverzichtbar.

- Herstellung von Nuten mit hoher Präzision und Tiefe

- Bearbeitung komplexer Konturen und Profilformen

- Einsatz in verschiedenen Industriezweigen, einschließlich Luft- und Raumfahrt und Automobilindustrie

Die Vorteile des Umfangsfräsens liegen in seiner Effizienz und Präzision, was es zu einem bevorzugten Verfahren für viele industrielle Anwendungen macht.

Umfangs-Planfräsen im direkten Vergleich

Beim Vergleich von Planfräsen und Umfangsfräsen zeigen sich deutliche Unterschiede in der Anwendung und Effizienz. Während beim Planfräsen die Stirnkanten des Fräsers das Material „eben“ machen, wird beim Umfangsfräsen die Kontur durch die Seitenkanten „abgeschabt“.

Die Schneidposition und die Werkzeugstruktur spielen eine entscheidende Rolle bei der Effizienz und Präzision der Fräsverfahren. Beim Planfräsen ermöglicht die Mehrschneidenkoordination eine höhere Flächenabdeckung und somit eine höhere Effizienz im Vergleich zum Umfangsfräsen.

Die Präzisionssteuerung und die erreichbare Genauigkeit unterscheiden sich ebenfalls zwischen den beiden Verfahren. Planfräsen bietet eine bessere Ebenheit, während die Konturgenauigkeit beim Umfangsfräsen vom Rundlauf des Werkzeugs abhängt.

Die optimale Wahl zwischen Planfräsen und Umfangsfräsen hängt von den spezifischen Anforderungen der Bearbeitungsaufgabe ab. Durch die Analyse der Schneidposition und Werkzeugstruktur können wir die Stärken jedes Verfahrens für verschiedene Anwendungen nutzen.

Werkzeuge und Parameter für das Planfräsen

Um optimale Ergebnisse beim Planfräsen zu erzielen, müssen die richtigen Werkzeuge und Parameter gewählt werden. Das Planfräsen ist ein wichtiger Prozess in der Metallbearbeitung, der eine hohe Präzision erfordert.

Arten von Planfräsern und ihre Einsatzgebiete

Es gibt verschiedene Arten von Planfräsern, die je nach Anwendung und Material eingesetzt werden. Die Wahl des richtigen Planfräsers hängt von Faktoren wie der Materialart, der Oberflächenbeschaffenheit und der gewünschten Genauigkeit ab.

Optimale Schnittparameter für verschiedene Materialien

Die optimalen Schnittparameter variieren je nach Material. Bei Stahlteilen beträgt der Vorschub beispielsweise 0,3-0,5 mm pro Zahn, während bei Aluminiumlegierungen 0,8-1,2 mm pro Zahn empfohlen werden. Eine TiAlN-Beschichtung kann die Vorschubkapazität verbessern.

Die Anpassung der Schnittparameter für verschiedene Bearbeitungsphasen ist entscheidend für die Balance zwischen Materialabtragsrate und Oberflächenqualität. Beim Schruppen werden hoher Vorschub und niedrige Geschwindigkeit eingesetzt, während beim Schlichten eine Geschwindigkeitsreduzierung und Rauheitskontrolle (Ra

Wir werden praktische Empfehlungen zur Optimierung der Vorschubgeschwindigkeit in Abhängigkeit von Werkzeugdurchmesser und Maschinenleistung geben, um maximale Effizienz beim Planfräsen zu erzielen.

Werkzeuge und Parameter für das Umfangsfräsen

Die Wahl des richtigen Schaftfräsers und die Einstellung der passenden Parameter sind für das Umfangsfräsen von großer Bedeutung. Beim Umfangsfräsen werden spezielle Werkzeuge benötigt, deren Auswahl und Einstellung sorgfältig erfolgen muss.

Arten von Schaftfräsern und ihre Einsatzgebiete

Schaftfräser sind beim Umfangsfräsen unverzichtbar. Es gibt verschiedene Arten von Schaftfräsern, die je nach Einsatzgebiet ausgewählt werden. Die Wahl des richtigen Schaftfräsers hängt von Faktoren wie dem zu bearbeitenden Material und der gewünschten Oberflächenqualität ab.

Für das Umfangsfräsen von Stahl werden oft Schaftfräser mit einem kleinen Durchmesser (z.B. Φ6 mm) verwendet. Der Vorschub für Stahl liegt typischerweise zwischen 150-300 mm/min.

Optimale Schnittparameter und Werkzeugüberhang

Die optimalen Schnittparameter für das Umfangsfräsen umfassen Vorschub, Schnittgeschwindigkeit und Schnitttiefe. Diese Parameter hängen vom Werkzeugdurchmesser ab. Ein Überhangverhältnis des Schaftfräsers von weniger als 4:1 wird empfohlen, um Vibrationen zu minimieren.

Bei harten Materialien sollte der Vorschub um 20-30% reduziert werden. Für dünnwandige Teile ist ein Vorschub von ≤200 mm/min ratsam. Die Anpassung der Vorschubgeschwindigkeit ist entscheidend für die Leistung und den Werkzeugverschleiß.

Optimierung der Vorschubgeschwindigkeit bei beiden Verfahren

Die Optimierung der Vorschubgeschwindigkeit ist ein entscheidender Faktor für die Effizienz beider Fräsverfahren. Eine optimale Vorschubgeschwindigkeit trägt wesentlich zur Produktivitätssteigerung und zur Erzielung einer hohen Bearbeitungsqualität bei.

Faktoren für den maximalen Vorschub beim Planfräsen

Beim Planfräsen hängt der maximale Vorschub von verschiedenen Faktoren ab. Der Durchmesser des Werkzeugs spielt eine entscheidende Rolle, da er die Größe der Eingriffsfläche bestimmt. Ein größerer Durchmesser ermöglicht in der Regel einen höheren Vorschub, da die Kräfte besser verteilt werden. Zudem ist die Stabilität des Werkstücks und der Maschine von Bedeutung, um Vibrationen zu minimieren und eine präzise Bearbeitung zu gewährleisten.

Darüber hinaus ist die Materialbeschaffenheit des Werkstücks ein wichtiger Faktor. Harte Materialien erfordern oft einen geringeren Vorschub, um die Werkzeugstandzeit zu verlängern und eine Überlastung zu vermeiden. Die richtige Anpassung des Vorschubs an die spezifischen Bedingungen des Planfräsens ist daher unerlässlich, um optimale Ergebnisse zu erzielen.

Kernbeschränkungen des maximalen Vorschubs beim Umfangsfräsen

Beim Umfangsfräsen ist der maximale Vorschub durch mehrere Kernbeschränkungen limitiert. Eine der wichtigsten Einschränkungen ist der Werkzeugüberhang. Ein zu großer Überhang kann zu Vibrationen und Werkzeugbruch führen. Es wird empfohlen, ein Überhangverhältnis des Schaftfräsers von weniger als 4:1 einzuhalten, um diese Risiken zu minimieren.

Die Materialhärte und der Werkzeugdurchmesser sind weitere entscheidende Faktoren. Bei kleinen Werkzeugdurchmessern, wie beispielsweise 6 mm, muss der Vorschub entsprechend angepasst werden. Für Stahlbearbeitung mit einem 6-mm-Schaftfräser liegt der empfohlene Vorschub beispielsweise zwischen 150-300 mm/min. Bei harten Materialien oder dünnwandigen Teilen ist eine Reduzierung des Vorschubs um 20-30% bzw. auf ≤200 mm/min ratsam, um die Bearbeitungsqualität zu sichern und das Werkzeug zu schützen.

Oberflächengüte und Materialbearbeitung bei ISO-K-Klasse

Die Optimierung der Oberflächengüte ist ein Schlüsselziel bei der Anwendung von Frästechniken. Wir werden uns auf die erreichbare Oberflächenqualität beim Planfräsen und die Optimierungspotenziale beim Umfangsfräsen mit Zykloidenstrategie konzentrieren.

Erreichbare Oberflächenqualität beim Planfräsen

Beim Planfräsen kann eine hohe Oberflächenqualität erreicht werden, indem die richtigen Schneidparameter und Werkzeuge eingesetzt werden. Die Oberflächenrauheit kann durch die Anpassung der Schnittgeschwindigkeit und des Vorschubs optimiert werden.

Optimierungspotenziale beim Umfangsfräsen mit Zykloidenstrategie

Das Umfangsfräsen erfordert spezielle Strategien, um eine hohe Oberflächengüte zu erreichen. Die Zykloidenstrategie bietet hier Optimierungspotenziale, indem das Werkzeug spiralförmig oder bogenförmig vorgeschoben wird, um den Schneidkontaktwinkel zu reduzieren und die Belastung zu verteilen.

Durch die Anwendung der Zykloidenstrategie kann die Oberflächenrauheit von Ra6,3 μm auf 1,6 μm optimiert werden. Zudem wird die Werkzeugstandzeit um 30-50% verlängert, was zu einer Reduzierung des Werkzeugverschleißes führt.

Wir empfehlen, die Zykloidenstrategie beim Umfangsfräsen von ISO-K-Materialien einzusetzen, um die Oberflächengüte zu verbessern und den Werkzeugverschleiß zu minimieren.

Fazit

Bei Yonglihao Machinery bieten wir professionelle CNC-Bearbeitung, die auf höchster Präzision und Qualität basieren. Unsere technische Kompetenz und unser professionelles Team sind bekannt für die Bereitstellung hochwertiger Lösungen.

Wir haben die wesentlichen Unterschiede zwischen Planfräsen und Umfangsfräsen analysiert und die spezifischen Anwendungsbereiche beider Verfahren für verschiedene Materialien und Oberflächenanforderungen erläutert. Unsere Expertise umfasst sowohl Planfräsen als auch Umfangsfräsen auf höchstem Niveau.

Durch die optimale Auswahl von Werkzeugen wie Planfräsern und Schaftfräsern sowie die präzise Einstellung von Schnittparametern gewährleisten wir maximale Effizienz und Oberflächengüte. Wir bieten praktische Tipps zur Optimierung der Bearbeitungsprozesse, um die Lebensdauer der Werkzeuge zu maximieren und höchste Qualität zu gewährleisten.

Mit unserem professionellen Team können wir komplexe Bearbeitungsaufgaben für verschiedene Materialien und Anwendungen realisieren, von präzisen ebenen Flächen bis zu komplexen Konturen für die Luft- und Raumfahrt und andere anspruchsvolle Bereiche.

FAQ

Was ist der Unterschied zwischen Planfräsen und Umfangsfräsen?

Planfräsen wird verwendet, um ebene Flächen auf einem Werkstück zu erzeugen, während Umfangsfräsen für die Bearbeitung von Nuten, Konturen und komplexen Formen eingesetzt wird.

Welche Werkzeuge werden für das Planfräsen verwendet?

Für das Planfräsen werden spezielle Planfräser eingesetzt, die je nach Anwendung und Material variieren können. Die Wahl des richtigen Werkzeugs ist entscheidend für die Oberflächengüte und die Effizienz des Prozesses.

Wie kann die Vorschubgeschwindigkeit beim Umfangsfräsen optimiert werden?

Die Vorschubgeschwindigkeit beim Umfangsfräsen hängt von verschiedenen Faktoren ab, einschließlich des Materials, der Werkzeuggeometrie und der gewünschten Oberflächengüte. Eine sorgfältige Analyse dieser Faktoren ermöglicht eine optimale Einstellung der Vorschubgeschwindigkeit.

Welche Bedeutung hat die Oberflächengüte bei der Metallbearbeitung?

Die Oberflächengüte ist ein entscheidender Faktor bei der Metallbearbeitung, da sie die Funktionalität und die Lebensdauer des Werkstücks beeinflusst. Eine hohe Oberflächengüte kann durch die Wahl der richtigen Bearbeitungsverfahren und -parameter erreicht werden.

Wie kann die Lebensdauer von Fräswerkzeugen verlängert werden?

Die Lebensdauer von Fräswerkzeugen kann durch regelmäßige Wartung, die Wahl der richtigen Schnittparameter und die Verwendung geeigneter Werkzeugmaterialien verlängert werden. Eine sorgfältige Überwachung des Werkzeugverschleißes ist ebenfalls wichtig.