Lean Production ist eine Produktions- und Organisationsphilosophie. Sie senkt Durchlaufzeiten. Sie reduziert Verschwendung. Dabei stabilisiert sie Qualität und Flexibilität. Sie passt vor allem zu wiederholbaren Prozessen. Dort wird Wertschöpfung über klare Abläufe messbar. Der Fokus liegt auf besserem Fluss. Von Auftrag bis Auslieferung. Wer Lean Production versteht, ordnet Ziele ein. Er ordnet Grundbegriffe ein. Er ordnet wichtigste Methoden ein.

Lean Production heißt auch „Lean Manufacturing“. Oder „schlanke Produktion“. Es ist kein einzelnes Verfahren. Es ist ein System aus Denken, Regeln und Werkzeugen. Es beginnt bei der Frage: Was hat Wert für den Kunden? Es reduziert alles, was diesen Wert nicht steigert. In der Praxis betrifft das Materialfluss. Es betrifft Arbeitsabläufe. Es betrifft Qualitätsarbeit. Es betrifft die Art, Probleme sichtbar zu machen. Und zu lösen.

Definition & Ursprung

Lean Production richtet Wertschöpfung auf Kundenwert aus. Es vermeidet alle Formen von Verschwendung. So verbessert es Durchlaufzeit, Qualität und Kostenwirkung. Diese Definition macht Sinn, wenn Verschwendung als Prozessproblem gilt. Nicht als Vorwand für falsche Einsparungen.

In der klassischen Sicht nutzt Lean Production Produktionsfaktoren effizient. Wie Personal, Betriebsmittel, Material und Know-how. Effizienz bedeutet stabilen Fluss mit wenigen Störungen. Nicht maximale Auslastung. Lean Production wirkt stark bei Engpässen. Bei Wartezeiten. Bei Überbeständen. Bei Fehlerkosten. Diese bremsen den Output. Der größte Hebel liegt oft im Prozess um die Maschine.

Lean Production optimiert Produktionsprozesse. Es reduziert Verschwendung. Es verkürzt Durchlaufzeiten. Ziel ist stabile Wertschöpfung. Kundentaktfähig. Mit hoher Qualität. Mit hoher Flexibilität. Bei gering gebundenen Ressourcen.

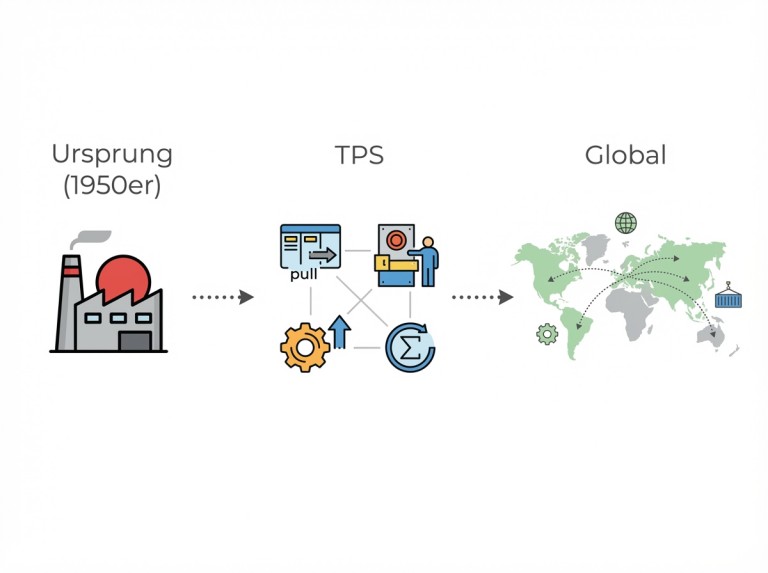

Ursprung: Toyota Production System (TPS) & Verbreitung durch die MIT-Studie

Die Wurzeln liegen im Toyota Production System. Aus den 1950er Jahren. Toyota produzierte unter knappen Ressourcen. Zuverlässiger. Schneller. Kosteneffizienter als westliche Massenproduktion. Ohne große Lager. Ohne lange Durchlaufzeiten. Daraus kamen Prinzipien. Wie Just-in-Time. Pull-Steuerung. Starke Problemlösekultur.

Im Westen wurde das System bekannt. Durch Studien und Fachliteratur. Sie zeigten Leistungsunterschiede. Sie beschrieben den Ansatz als „Lean Production“. So wurde Lean Production zum Oberbegriff. Für moderne Produktionsorganisation. Nicht nur in der Automobilindustrie. Lean Production interpretiert das TPS. Es systematisiert es. Es ist keine separate Erfindung. Der Kern: Zeit vom Auftrag bis zum Geld kürzen. Überflüssiges entfernen.

Ziele & Abgrenzung

Lean Production reduziert Durchlaufzeit. Es steigert Qualität und Flexibilität. Daraus kommt wirtschaftliche Wirkung. Diese Ziele sind konsistent, wenn Verbesserungen messbar sind. Nicht als isolierte Maßnahmen.

Kernziele

Das zentrale Ziel ist kürzere Durchlaufzeit. Sie hängt mit Produktivität zusammen. Mit Lieferfähigkeit. Mit Kapitalbindung. Material wartet nicht. Prozesse stehen nicht. Nacharbeit sinkt. Output steigt oft ohne neue Ressourcen. Lean Production wirkt auf Qualität. Fehler werden früh sichtbar. Nicht bis zum Ende geschoben. Stabiler Prozess reduziert Schwankungen. Das senkt Ausschuss. Es senkt Nacharbeit.

Flexibilität ist das dritte Ziel. Märkte fordern Varianten. Wechselnde Mengen. Lean Production kauft kein Szenario mit Puffer. Es reagiert schneller durch stabile Abläufe. Durch klare Standards. Kostenwirkung ist Ergebnis. Nicht primäres Ziel. Kosten sinken durch weniger Bestände. Weniger Fehlerkosten. Weniger Suchzeiten. Weniger Wartezeiten. Bessere Flächennutzung.

Abgrenzung

Lean Production konzentriert sich auf Fertigung. Auf Wertschöpfung in der Produktion. Lean Management ist der übergeordnete Ansatz. Er umfasst Führung. Organisation. Administrative Prozesse. Gesamte Unternehmenssteuerung. Diese Abgrenzung verhindert, dass der Artikel zu einem Management-Lehrbuch wird.

Eine Regel hilft: Geht es um Materialfluss? Prozessstabilität? Qualitätsarbeit? Durchlaufzeit in der Fertigung? Dann ist es Lean Production. Geht es um Unternehmensführung? Organisationsdesign? Verwaltungsprozesse? Dann ist es Lean Management. Beide hängen zusammen. Sie sind nicht identisch. Für die Definition von Lean Production reicht klare Einordnung. Ohne andere Disziplinen auszubauen.

Verschwendungssystem: 3M und 7 Muda

Lean Production macht Verschwendung sichtbar. Es trennt Ursachen (3M) von Erscheinungsformen (7 Muda). Es verknüpft sie. Verschwendung ist nicht wertschöpfende Zeit und Aufwand. Nicht nur Materialverlust.

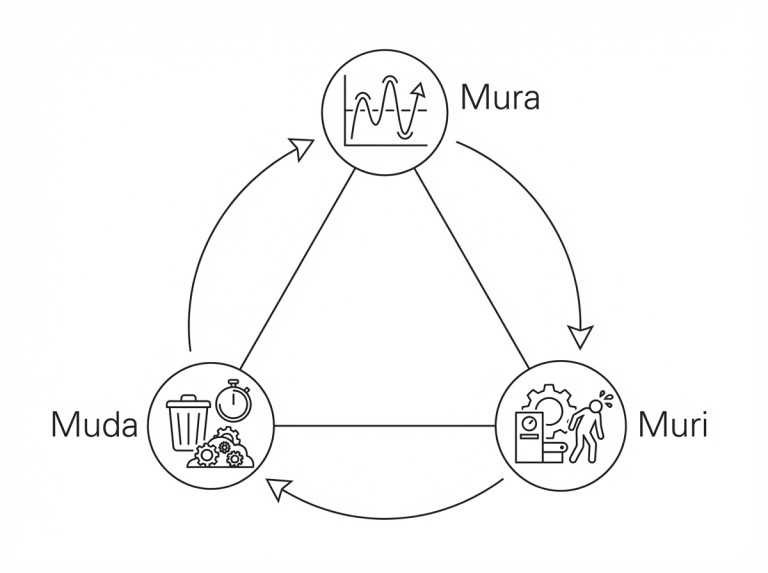

3M: Muda, Mura, Muri

Die 3M beschreiben drei Problemklassen. Sie treten oft zusammen auf. Muda steht für Verschwendung. Tätigkeiten oder Zustände ohne Kundenwert. Mura bedeutet Unausgeglichenheit. Schwankungen. Ungleichmäßige Auslastung. Instabile Abläufe. Muri steht für Überlastung. Überforderung von Menschen. Von Maschinen. Von Systemen. Das führt zu Fehlern. Zu Störungen.

Der Zusammenhang zählt: Mura erzeugt oft Muri. Beide erzeugen Muda. Ein Prozess wird ungleichmäßig beliefert. Es entstehen Spitzen. Leerlauf. In Spitzen kommt Überlastung. Fehler passieren. Danach entstehen Nacharbeit. Wartezeiten. Mura ist versteckte Quelle der Verschwendung. Schwankungen machen die Kette instabil. Lean Production setzt nicht nur bei Muda an. Es reduziert Unausgeglichenheit. Überlastung.

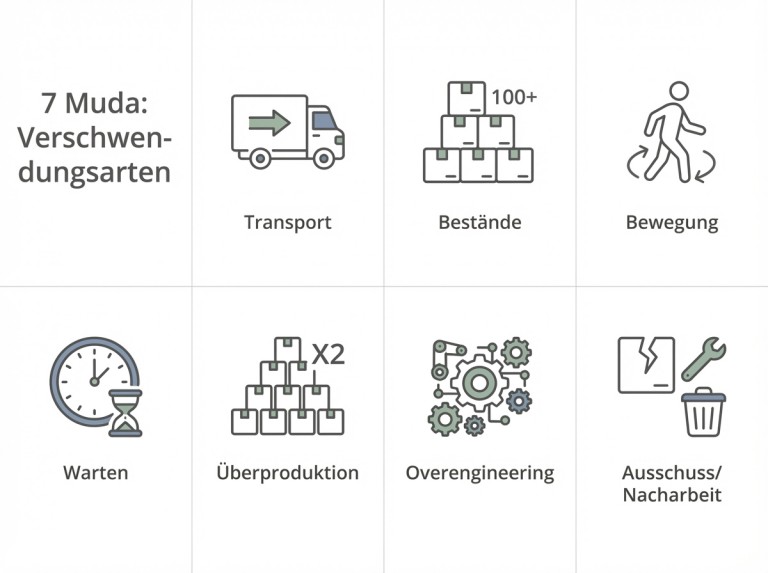

7 Muda – die sieben Verschwendungsarten im Überblick

Die 7 Muda listen sichtbarste Verschwendungsarten in der Produktion. Sie helfen bei Beobachtung. Sie übersetzen in Kategorien. So benennt man Probleme leichter. Man priorisiert Maßnahmen.

| Verschwendungsart (Muda) | Typische Auswirkung im Prozess |

|---|---|

| Überflüssige Materialbewegungen | Zusätzlicher Aufwand, Risiko von Beschädigung, längere Durchlaufzeit |

| Hohe Lagerbestände | Kapitalbindung, verdeckte Probleme, längere Liegezeiten |

| Unergonomische Bewegungen | Längere Bearbeitungszeit, höhere Fehler- und Belastungsrate |

| Vermeidbare Wartezeiten | Stillstand, Durchlaufzeit steigt, Liefertermine werden unsicher |

| Überproduktion | Falsche Prioritäten, Lager wächst, Risiko von Obsoleszenz |

| Zu komplexe Prozesse (Overengineering) | Unnötige Schritte, schwerer beherrschbar, mehr Fehlerquellen |

| Ausschuss und Nacharbeit | Direkte Kosten, indirekte Verzögerung, Qualitätsrisiko |

Diese Liste ist kein Abhaken. Sie ist Raster für Beobachtung. In Betrieben dominieren oft Wartezeiten. Bestände. Sie sind Symptome für fehlenden Fluss. Ausschuss und Nacharbeit sind teuerste Verschwendung. Sie machen Arbeit doppelt. Sie zerstören Vertrauen in den Prozess. Lean Production gewinnt, wenn Teams Verschwendung angreifen. Wo sie Durchlaufzeit und Qualität beeinflusst.

Prinzipien & Kernmethoden

Lean-Prinzipien und Methoden lösen Probleme. Man muss wissen, welches Problem. Welche Voraussetzung. Ohne Zuordnung wirken sie wie Modebegriffe. Man führt sie ein. Ohne Prozesslogik zu verbessern.

Die 5 Prinzipien nach Womack & Jones

Die 5 Lean-Prinzipien geben Reihenfolge für Prozessverbesserung. Zuerst definiert man Wert aus Kundensicht. Dann macht man Wertstrom sichtbar. Danach erzeugt man Fluss. Man führt Pull-Steuerung ein. Zuletzt strebt man Perfektion. Durch kontinuierliche Verbesserung. Diese Reihenfolge verhindert, mit Werkzeugen zu starten. Bevor das Ziel klar ist.

Wert bedeutet das, wofür der Kunde zahlt. Qualität. Lieferzeit. Zuverlässigkeit. Funktion. Wertstrom ist die Kette vom Auftrag bis Auslieferung. Inklusive Liegezeiten. Übergaben. Fluss bedeutet weniger Stop-and-Go. Weniger Rückstaus. Pull richtet Produktion am Bedarf aus. Nicht an Prognosen. Nicht an Auslastungsziele. Perfektion ist Routine. Probleme finden. Lösen. Standards verbessern.

Pull statt Push: Kanban und Just-in

Pull-Steuerung reduziert Überproduktion. Bestände. Prozesse liefern nach, was benötigt wird. Das funktioniert, wenn Prozesse stabil sind. Materialflüsse transparent. Kanban macht Bedarfssignale sichtbar. Es regelt Nachschub. Informationsfluss läuft entgegen Materialfluss. Nachgelagerter Prozess zieht vom Vorgelagerten.

Just-in-Time stellt Material bedarfsgerecht bereit. Statt große Puffer. Vorteil: Geringere Kapitalbindung. Schnellere Problemtransparenz. Grenze: Bei instabilen Lieferketten. Starke Schwankungen. Risiko von Materialmangel. Stillstand. Lean Production sieht das als Hinweis. Stabilisierung und Standardisierung kommen zuerst.

Stabilisieren & Fehler vermeiden: 5S, Poka

5S stabilisiert den Arbeitsplatz. Es schafft Ordnung. Sauberkeit. Standards. Diese machen Abweichungen sichtbar. Das reduziert Suchzeiten. Fehler durch Verwechslung. Unsichere Handgriffe. 5S wirkt bei vielen Varianten. Werkzeugen. Häufigen Umrüstungen. Zweck: Reproduzierbarer Zustand. Probleme auffallen.

Poka-Yoke reduziert Fehler. Es gestaltet Prozesse so, dass falsche Handlungen schwer werden. Oder unmöglich. Durch Vorrichtungen. Klare Einbaurichtungen. Prüfmechanismen. Poka-Yoke unterstützt Qualitätskultur. Es entschärft Fehlerquellen. So sinkt Nacharbeit. Ausschuss. Prozess wird stabiler.

Kaizen ist Haltung der kontinuierlichen Verbesserung. KVP ist systematische Umsetzung. Kern: Kleine Verbesserungen. Wiederholt. Statt Großprojekte. Praktisch: Hypothese bilden. Testen. Messen. Standardisieren. Wiederholen. Lean Production funktioniert langfristig, wenn diese Routine im Alltag ist. Prozesse rutschen sonst zurück. Kontinuierliche Verbesserung ist Betriebssystem von Lean.

Vorteile & typische Grenzen

Lean Production bringt bessere Lieferfähigkeit. Niedrigere Bestände. Stabile Qualität. Wenn Prozesse auf Fluss ausgerichtet sind. Auf Verschwendungsreduktion. Grenzen entstehen, wenn Lean als Kostensenkungsprogramm gilt. Oder Instabilität ignoriert wird.

Typische Vorteile

Ein Vorteil ist Reduktion von Lagerbeständen. Liegezeiten. Pull-Steuerung und Fluss bauen Puffer ab. Weniger Kapital gebunden. Probleme sichtbar. Nicht im Lager versteckt. Durchlaufzeit sinkt. Wartezeiten reduziert. Übergaben klarer. Kürzere Durchlaufzeiten verbessern Terminzuverlässigkeit. Reaktionsfähigkeit bei Kundenwünschen.

Qualitätsvorteile: Fehler früher finden. Nicht am Ende. Standards. Visuelle Kontrolle. Fehlervermeidung reduzieren Nacharbeit. Ausschuss. Transparenz: Lean Production macht Prozesse messbar. Schafft gemeinsame Sprache für Probleme. Problemlösegeschwindigkeit steigt. Lernkurve des Teams.

Typische Grenzen & Missverständnisse

Ein Missverständnis: Lean Production spart Arbeitskräfte. Lean setzt Ressourcen frei. Logik zielt auf Wachstum. Durch bessere Durchlaufzeiten. Höhere Lieferfähigkeit. Wenn Einsparung Hauptziel ist, entsteht Muri. Überlastung zerstört Qualität. Stabilität. Lean kippt ins Gegenteil.

Grenze: Anfälligkeit von Just-in-Time. Bei schwankenden Lieferketten. Internen Prozessen. Kleinere Lose. Geringere Puffer. Notwendigkeit, Störungen zu beherrschen. Das ist Anforderung: Stabilisierung. Standardisierung. Eskalation müssen funktionieren. Kultur braucht Beteiligung. Offenheit. Ohne Lernkultur werden Methoden eingeführt. Nicht gelebt. Wirkung bleibt kurzfristig.

Fazit

Lean Production ist Prozessphilosophie. Sie stellt Kundenwert in den Mittelpunkt. Sie senkt Durchlaufzeit durch Verschwendungsreduktion. Sie funktioniert gut, wenn Prozesse beobachtbar sind. Messbar. Stabilisierbar. Teams adressieren Probleme offen. Zentral sind Ziele: Durchlaufzeit. Qualität. Flexibilität. Denklogik aus 3M/7 Muda. Pull-Prinzip. Kontinuierliche Verbesserung. Wer Lean Production versteht, vermeidet Werkzeug-Aktionismus. Baut stabilen Produktionsfluss. Lernfähig.

FAQ

Was sind die Hauptziele der Lean Production?

Hauptziele sind kürzere Durchlaufzeiten. Weniger Verschwendung. Höhere Produktqualität. Mehr Flexibilität bei stabilen Prozessen. Das gilt, wenn Wartezeiten bremsen. Bestände. Nacharbeit. Kostenwirkung ist Ergebnis. Nicht Ausgangspunkt.

Was ist der Unterschied zwischen Lean Production und Lean Management?

Lean Production optimiert Fertigungsprozesse. Wertschöpfungsprozesse. Lean Management umfasst die gesamte Organisation. Es schließt Verwaltung ein. Führung. Steuerung. Lean Production bleibt bei Materialfluss. Qualität. Durchlaufzeit. Für die Frage reicht Einordnung. Ohne Management-Teilbereiche zu vertiefen.

Was bedeuten 3M und 7 Muda in der Lean Production?

3M beschreibt Ursachen. Belastungsarten. Muda, Mura, Muri. 7 Muda benennt sichtbare Verschwendungsformen. 3M hilft, Warum-Ebene zu verstehen. 7 Muda hilft beim Erkennen. Beide machen Verschwendung bearbeitbar.

Was ist Pull-Prinzip, und warum ist Kanban dafür typisch?

Beim Pull-Prinzip produziert man nur, wenn Bedarf signalisiert wird. Oder nachliefert. Kanban macht Signale sichtbar. Regelbasierend. Pull reduziert Überproduktion. Bestände. Es setzt stabile Abläufe voraus. Transparenz.

Kann Lean Production mit Six Sigma kombiniert werden?

Ja, Lean Production und Six Sigma kombinieren sich. Rollen bleiben klar. Lean reduziert Verschwendung. Verbessert Fluss. Six Sigma stabilisiert Prozesse. Reduziert Fehler mit Statistik. Kombination sinnvoll, wenn Prozessstreuung Qualität begrenzt. Nach Verschwendungsabbau.

Welche typischen Stolpersteine gibt es bei Lean Production?

Stolpersteine sind fehlende Management-Unterstützung. Unklare Ziele. Kultur, die Probleme bestraft. Instabile Lieferketten führen zu Stillständen. Bei Pufferabbau. Lean funktioniert, wenn Stabilisierung Routine ist. Standards. Kontinuierliche Verbesserung.