Wie können komplexe Metallteile mit höchster Präzision gefertigt werden? Die Antwort liegt im CNC-Drehen, einem subtraktiven Bearbeitungsverfahren, das nach dem Prinzip der Drehmaschine arbeitet. Bei diesem Verfahren wird das Schneidwerkzeug gegen ein sich drehendes Werkstück gesetzt, um Materialien zu entfernen und die gewünschte Form höchster Präzision zu erzielen.

Das Verfahren hat die moderne Fertigungsindustrie revolutioniert und ermöglicht die Herstellung komplexer Drehteile mit höchster Präzision. Yonglihao Machinery ist ein führendes Unternehmen, das sich auf die Metallverarbeitung spezialisiert hat und hochwertige Lösungen bereitstellt.

Definition und Funktionsweise des CNC-Drehens

CNC-Drehen ist ein präzises Fertigungsverfahren, das in der modernen Industrie weit verbreitet ist. Es handelt sich um ein subtraktives Fertigungsverfahren, bei dem Material durch Drehen von einem Werkstück abgetragen wird. Durch die Verwendung von computergestützten Maschinen (CNC-Maschinen) kann dieses Verfahren mit hoher Präzision und Wiederholgenauigkeit durchgeführt werden.

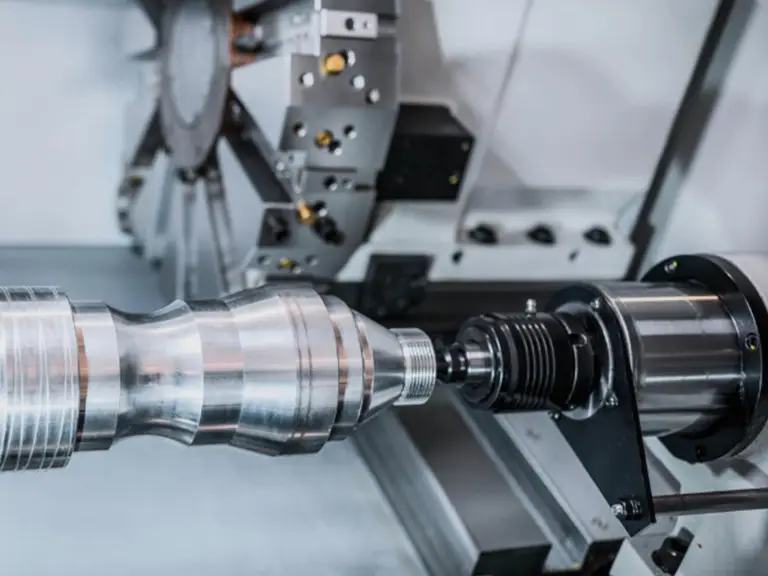

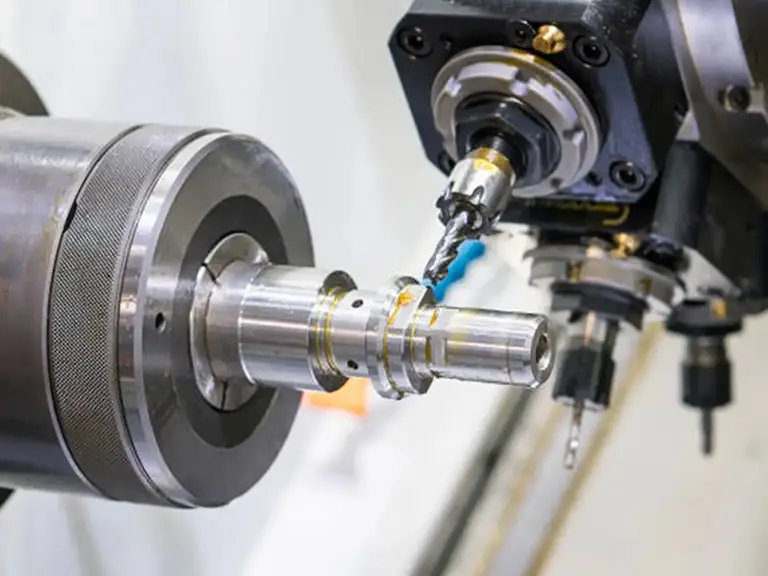

Beim CNC-Drehen wird das Werkstück in einer Maschine eingespannt und rotiert, während ein feststehendes Werkzeug das Material abträgt. Dieses Verfahren ermöglicht die Herstellung von komplexen Geometrien und Oberflächen mit hoher Präzision. Die Steuerung der Maschine erfolgt durch ein Computerprogramm, das die Bewegungen des Werkzeugs genau vorgibt.

Das Funktionsprinzip basiert auf der Kombination von Rotation des Werkstücks und der präzisen Bewegung des Werkzeugs. Durch diese Kombination können verschiedene Operationen wie Längsdrehen, Plandrehen und Gewindedrehen durchgeführt werden. Die Präzision des Prozesses wird durch die CNC-Steuerung gewährleistet, die eine genaue Kontrolle über die Parameter des Drehprozesses ermöglicht.

Unterschied zwischen konventionellem Drehen und CNC Drehen

Ein wesentlicher Unterschied zwischen konventionellem Drehen und CNC-Drehen liegt in der Steuerung der Maschine. Beim konventionellen Drehen wird die Maschine manuell gesteuert, was eine direkte Interaktion des Bedieners mit dem Prozess erfordert. Im Gegensatz dazu wird beim CNC-Drehen die Maschine durch ein Computerprogramm gesteuert, was eine höhere Präzision und Wiederholgenauigkeit ermöglicht.

Ein weiterer Unterschied besteht in der Produktivität und Flexibilität. CNC-Drehen ermöglicht die Automatisierung des Prozesses, was zu einer höheren Produktivität und geringeren Fehlerquote führt. Zudem können komplexe Konturen und Formen einfacher hergestellt werden, da die CNC-Steuerung präzise Bewegungen ausführen kann. Die folgende Tabelle fasst die wichtigsten Unterschiede zusammen:

| Merkmal | Konventionelles Drehen | CNC-Drehen |

| Steuerung | Manuell | Computergestützt |

| Präzision | Begrenzt durch manuelle Fertigkeiten | Hoch, durch CNC-Steuerung |

| Produktivität | Niedriger, aufgrund manueller Bedienung | Höher, durch Automatisierung |

| Komplexität | Begrenzt | Hoch, komplexe Formen möglich |

Zusammenfassend bietet das CNC-Drehen gegenüber dem konventionellen Drehen erhebliche Vorteile in Bezug auf Präzision, Produktivität und Flexibilität. Durch die Automatisierung des Prozesses können Hersteller ihre Effizienz steigern und gleichzeitig die Qualität ihrer Produkte verbessern.

Die Geschichte des CNC Drehens

Im Laufe des 20. Jahrhunderts erfuhr das Drehen eine signifikante Automatisierung durch elektrische Steuerungen und später CNC-Steuerungen. Diese Entwicklung revolutionierte die Metallbearbeitung, indem sie die Präzision und Effizienz von Drehprozessen erheblich verbesserte.

Vom manuellen Drehen zur NC-Steuerung

Die Geschichte des CNC-Drehens beginnt mit der manuellen Drehtechnik, bei der erfahrene Dreher die Werkstücke mit Hilfe von Maschinen bearbeiteten. Mit der Einführung von numerischen Steuerungen (NC) in den 1950er und 1960er Jahren begann eine neue Ära in der Metallbearbeitung. NC-Maschinen konnten Programme ausführen, die auf Lochstreifen kodiert waren, was die Wiederholgenauigkeit und Produktivität steigerte.

Der Übergang von NC zu CNC (Computerized Numerical Control) in den 1970er Jahren markierte einen weiteren wichtigen Schritt. CNC-Maschinen integrierten Computertechnologie, die es ermöglichte, Programme direkt an der Maschine zu bearbeiten und zu optimieren. Diese Entwicklung verbesserte die Flexibilität und Effizienz der Drehprozesse.

Entwicklung moderner CNC-Drehmaschinen

Die modernen CNC-Drehmaschinen haben sich seit den 1970er Jahren kontinuierlich weiterentwickelt. Die Integration von Mikroprozessoren und die Entwicklung benutzerfreundlicher Programmieroberflächen haben die Bedienung und Programmierung der Maschinen erheblich vereinfacht. Fortschritte bei der Maschinengenauigkeit, Geschwindigkeit und Vielseitigkeit wurden durch verbesserte Steuerungssysteme ermöglicht.

Heute sind CNC-Drehmaschinen mit fortschrittlichen Technologien wie Industrie 4.0-Konzepten ausgestattet, die eine vernetzte Bearbeitung und eine weitere Steigerung der Produktivität ermöglichen. Die Zukunft der CNC-Drehtechnik verspricht weitere Innovationen, die die Effizienz und Präzision der Metallbearbeitung steigern werden.

Der CNC-Drehprozess im Detail

Der CNC-Drehprozess umfasst mehrere Schritte, von der Vorbereitung bis zur Durchführung. Dieser Prozess ist entscheidend für die Herstellung präziser und komplexer Bauteile.

Vorbereitung: CAD-Modellierung und Programmierung

Die Vorbereitung beginnt mit der CAD-Modellierung des Werkstücks. Hierbei wird das gewünschte Bauteil am Computer modelliert. Anschließend erfolgt die Programmierung der CNC-Maschine, indem die Bearbeitungsschritte und Parameter wie Drehgeschwindigkeit und Vorschub definiert werden.

- Erstellung eines CAD-Modells des Werkstücks

- Programmierung der CNC-Maschine

- Definition von Bearbeitungsparametern

Einrichtung der Maschine und Werkzeugauswahl

Nach der Programmierung wird die CNC-Drehmaschine eingerichtet. Dazu gehören die Auswahl und Installation der geeigneten Drehwerkzeuge sowie die Befestigung des Werkstücks. Die korrekte Einrichtung ist entscheidend für die Qualität des Bearbeitungsprozesses.

Die Drehzentren sind hierbei besonders flexibel, da sie verschiedene Operationen in einer Aufspannung ermöglichen.

Durchführung des Drehprozesses

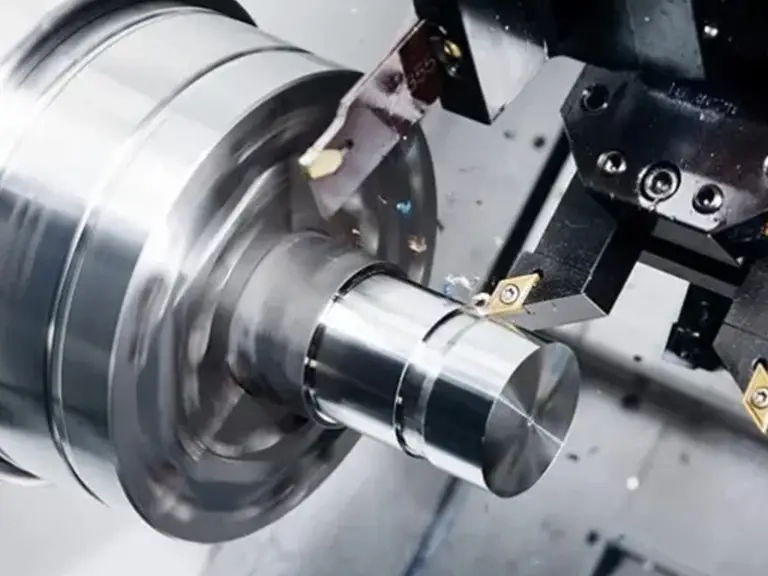

Während des Drehprozesses müssen zwei Variablen sorgfältig überwacht werden: die Drehgeschwindigkeit (die Geschwindigkeit, mit der sich das Werkstück dreht) und die Vorschubgeschwindigkeit (die Geschwindigkeit, mit der sich das Werkzeug entlang des rotierenden Werkstücks bewegt).

Die richtige Einstellung dieser Parameter ist entscheidend für die Qualität des Ergebnisses und die Langlebigkeit des Werkzeugs. Moderne CNC-Drehzentren können mehrere Operationen automatisch durchführen, einschließlich Werkzeugwechsel und verschiedener Bearbeitungsschritte.

Der Bediener überwacht den Prozess und kontrolliert Werkzeugverschleiß und Qualitätsparameter, um sicherzustellen, dass das Ergebnis den Anforderungen entspricht.

Komponenten einer CNC-Drehmaschine

Eine CNC-Drehmaschine umfasst verschiedene Bauteile, die für die präzise Bearbeitung von Werkstücken erforderlich sind. Diese Komponenten arbeiten zusammen, um eine effiziente und genaue Bearbeitung zu gewährleisten.

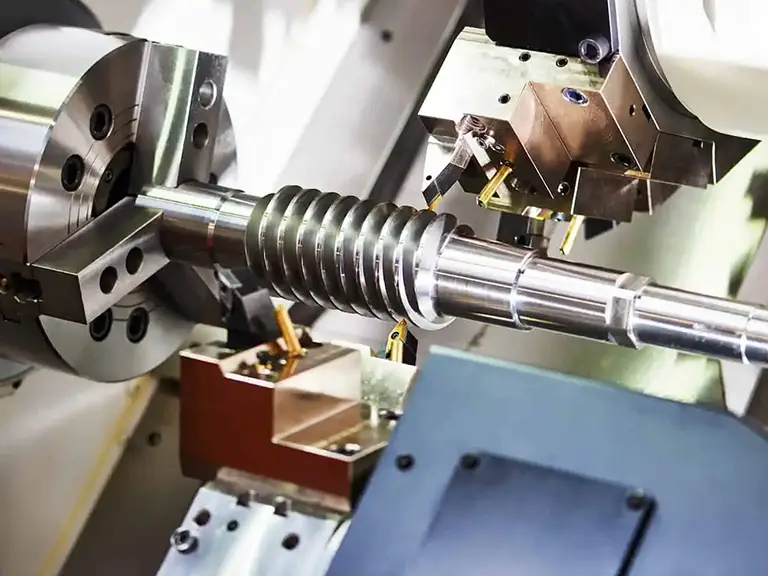

Spindelstock und Hauptspindel

Der Spindelstock ist ein entscheidendes Element einer CNC-Drehmaschine, da er die Hauptspindel beherbergt, die für die Rotation des Werkstücks verantwortlich ist. Die Hauptspindel ist für die Übertragung der Drehbewegung auf das Werkstück zuständig.

Die Qualität und Präzision der Hauptspindel haben direkten Einfluss auf die Bearbeitungsgenauigkeit und die Oberflächengüte des Werkstücks.

Reitstock und Werkstückaufnahme

Der Reitstock dient zur zusätzlichen Abstützung langer Werkstücke und gewährleistet deren stabile Bearbeitung. Er kann manuell oder CNC-gesteuert sein, je nach Anforderung der Bearbeitung.

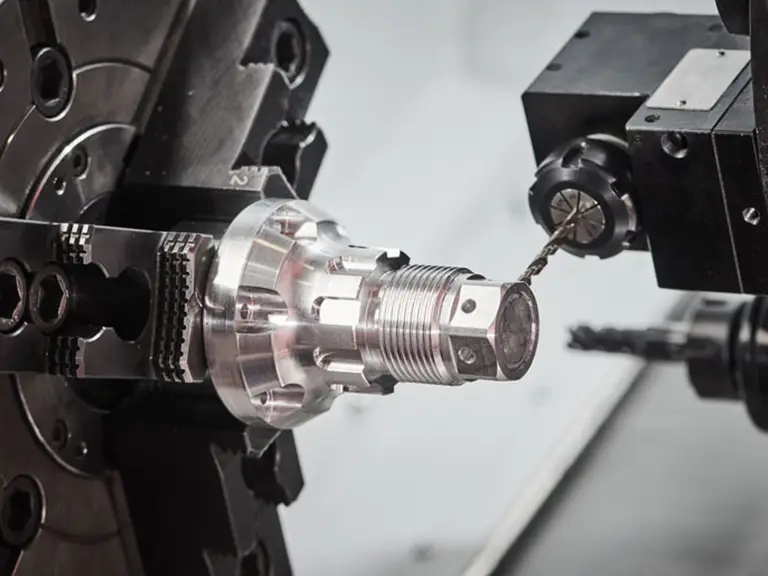

Werkzeugrevolver und Werkzeugwechsler

Der Werkzeugrevolver ermöglicht die Aufnahme mehrerer Werkzeuge, die während des Bearbeitungsprozesses automatisch gewechselt werden können. Dies ermöglicht eine flexible und effiziente Bearbeitung komplexer Werkstücke.

Beladen Sie den Werkzeugrevolver, um sicherzustellen, dass Sie das richtige Werkzeug für Ihre spezifische Bearbeitung auswählen.

Steuerungssysteme und Bedienpult

Das Steuerungssystem ist die Schnittstelle zwischen dem Bediener und der Maschine. Es umfasst den Prozessor, Speicher und Ein-/Ausgabeeinheiten, die für die Ausführung von CNC-Programmen erforderlich sind.

Das Bedienpult ermöglicht es dem Bediener, Programme einzugeben, Parameter anzupassen und den Bearbeitungsprozess zu überwachen. Moderne Steuerungssysteme bieten erweiterte Funktionen wie Simulation, Werkzeugverschleißkompensation und adaptive Regelung.

Arten von CNC-Drehmaschinen und Drehzentren

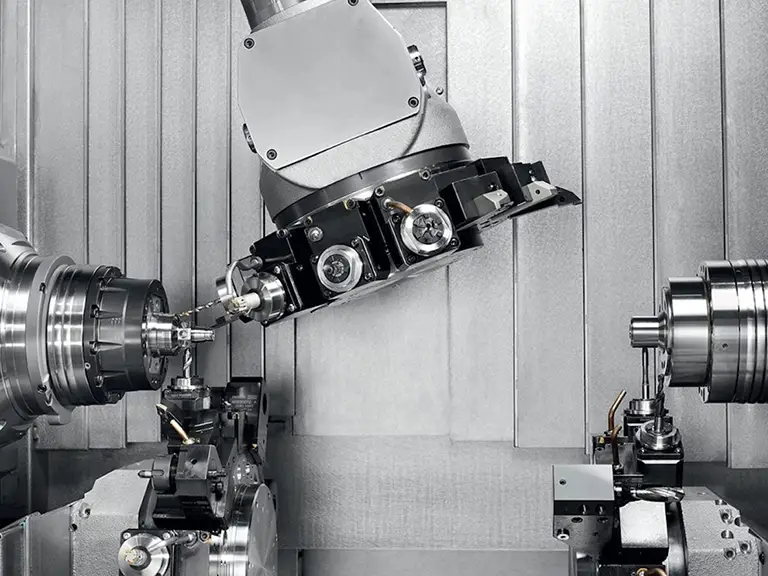

CNC-Drehmaschinen und Drehzentren gibt es in verschiedenen Konfigurationen, die auf die Bedürfnisse verschiedener Branchen und Anwendungen zugeschnitten sind. Diese Vielfalt ermöglicht es, die richtige Maschine für spezifische Bearbeitungsaufgaben auszuwählen und somit die Produktivität und Effizienz in der Fertigung zu steigern.

Horizontale und vertikale Drehzentren

Horizontaldrehmaschinen verfügen über alle Funktionen einer herkömmlichen Drehmaschine, jedoch werden sie durch Computerprogramme gesteuert. Ihre Haupttätigkeiten umfassen Drehen und Bohren. Im Gegensatz dazu hält eine vertikale Drehmaschine das Werkstück von unten, bevor es gedreht wird. Dies ist eine gute Option für Maschinenwerkstätten mit begrenztem Platzangebot und ideal für die Bearbeitung schwerer Werkstücke.

| Merkmal | Horizontaldrehmaschinen | Vertikaldrehmaschinen |

| Werkstückaufnahme | Seitlich | Von unten |

| Platzbedarf | Höher | Niedriger |

| Bearbeitungsschwerpunkt | Leichte bis mittelschwere Werkstücke | Schwere Werkstücke |

Spezialmaschinen und Mehrspindeldrehautomaten

Spezialisierte CNC-Drehmaschinen und Mehrspindeldrehautomaten sind für besondere Anwendungen entwickelt worden. Mehrspindeldrehautomaten besitzen mehrere Spindeln und können daher mehrere Werkstücke gleichzeitig bearbeiten, was die Produktivität in der Massenproduktion deutlich erhöht.

Einige Beispiele für Spezialmaschinen sind Langdrehautomaten, die für die Bearbeitung langer, dünner Werkstücke konzipiert sind. Zudem gibt es kombinierte Drehzentren, die neben dem Drehen auch Fräs-, Bohr- und Schleifoperationen durchführen können, wodurch die Komplettbearbeitung eines Werkstücks in einer Aufspannung ermöglicht wird.

| Maschinentyp | Funktion | Vorteil |

| Mehrspindeldrehautomaten | Mehrere Werkstücke gleichzeitig bearbeiten | Erhöhte Produktivität |

| Langdrehautomaten | Lange, dünne Werkstücke bearbeiten | Spezialisierte Bearbeitung |

| Kombinierte Drehzentren | Komplettbearbeitung in einer Aufspannung | Reduzierte Bearbeitungszeit |

Drehverfahren und Bearbeitungsmöglichkeiten

Im Bereich des CNC-Drehens existieren verschiedene Drehverfahren, die je nach Anforderung eingesetzt werden. Diese Verfahren ermöglichen es, Werkstücke mit unterschiedlichen Geometrien und Oberflächen zu erstellen.

Längsdrehen und Plandrehen

Das Längsdrehen ist ein Verfahren, bei dem das Werkzeug entlang der Längsachse des Werkstücks bewegt wird, um die gewünschte Form zu erzeugen. Es wird häufig verwendet, um zylindrische oder konische Formen zu erstellen. Beim Plandrehen hingegen wird das Werkzeug senkrecht zur Längsachse bewegt, um die Stirnfläche des Werkstücks zu bearbeiten.

Konturdrehen, Formdrehen und Kegeldrehen

Das Konturdrehen ermöglicht die Erstellung komplexer Konturen auf dem Werkstück durch eine Kombination von Längs- und Querbewegungen des Werkzeugs. Formdrehen wird verwendet, um spezielle Formen wie Radien oder Winkel zu erzeugen. Beim Kegeldrehen wird das Werkzeug in einem bestimmten Winkel zur Längsachse bewegt, um eine kegelige Form zu erstellen.

Gewindedrehen, Einstechen und Abstechen

Beim Gewindedrehen wird ein spezielles Gewindewerkzeug verwendet, um Gewinde auf der Außen- oder Innenfläche des Werkstücks zu schneiden. Das Gewindewerkzeug bewegt sich axial entlang der Werkstückseite und erzeugt das gewünschte Gewindeprofil. Das Einstechen ist ein Verfahren, bei dem das Werkzeug radial in das Werkstück eindringt, um Nuten oder Einstiche zu erzeugen. Schließlich wird beim Abstechen das fertige Werkstück vom Rohmaterial abgetrennt.

Diese Drehverfahren und Bearbeitungsmöglichkeiten ermöglichen es, eine breite Palette von Werkstücken mit unterschiedlichen Anforderungen herzustellen. Durch die Wahl des richtigen Verfahrens und Werkzeugs kann die Produktivität und Qualität der hergestellten Teile optimiert werden.

Werkzeuge und Werkzeughalter für das CNC Drehen

Für eine erfolgreiche CNC-Drehbearbeitung sind geeignete Werkzeuge und Werkzeughalter unverzichtbar. Die richtige Auswahl und Anwendung dieser Komponenten beeinflusst direkt die Effizienz, Qualität und Wirtschaftlichkeit des Drehprozesses.

Drehmeißel und ihre Geometrie

Drehmeißel sind die Werkzeuge, die direkt mit dem Werkstück in Kontakt treten und die gewünschte Form durch Abtragen von Material erzeugen. Die Geometrie eines Drehmeißels ist entscheidend für die Oberflächengüte und die Maßhaltigkeit des Werkstücks. Faktoren wie der Spitzenradius, der Spanwinkel und der Freiwinkel müssen je nach Bearbeitungsaufgabe und Werkstoff sorgfältig ausgewählt werden.

Eine optimale Drehmeißelgeometrie kann den Verschleiß reduzieren, die Standzeit verlängern und die Produktivität steigern. Moderne CNC-Drehmaschinen ermöglichen die Verwendung von Wendeschneidplatten, die einfach ausgetauscht und nachgestellt werden können, wodurch die Werkzeugkosten und die Stillstandszeiten minimiert werden.

Werkzeugmaterialien und Beschichtungen

Die Wahl des richtigen Werkzeugmaterials ist von der Art des zu bearbeitenden Werkstoffs, der Schnittgeschwindigkeit und anderen Prozessparametern abhängig. Häufig verwendete Werkzeugmaterialien sind Hartmetall, Keramik, Cermet und polykristalliner Diamant (PKD). Jedes Material hat seine spezifischen Eigenschaften und Anwendungsbereiche.

Beschichtungen wie Titannitrid (TiN), Titanaluminiumnitrid (TiAlN) und Aluminiumoxid (Al2O3) können die Leistungsfähigkeit der Werkzeuge weiter verbessern, indem sie den Verschleiß reduzieren und die Standzeit verlängern. Die Auswahl der geeigneten Beschichtung hängt von den spezifischen Anforderungen des Bearbeitungsprozesses ab.

Werkzeugverschleiß und Standzeiten

Der Werkzeugverschleiß ist ein unvermeidlicher Aspekt des CNC-Drehens, der durch Reibung, Hitze und chemische Reaktionen zwischen Werkzeug und Werkstück verursacht wird. Verschleißformen umfassen Freiflächenverschleiß, Kolkverschleiß und Aufbauschneidenbildung. Diese können die Oberflächengüte und Maßhaltigkeit des Werkstücks beeinträchtigen und zu erhöhten Kosten durch Werkzeugwechsel und Stillstandszeiten führen.

- Mechanismen des Werkzeugverschleißes und Faktoren, die die Standzeit beeinflussen, werden analysiert.

- Verschiedene Verschleißformen und ihre Auswirkungen auf die Werkstückqualität werden beschrieben.

- Strategien zur Optimierung der Standzeit durch geeignete Schnittparameter, Kühlung und Schmierung werden erläutert.

- Wirtschaftliche Aspekte des Werkzeugverschleißes, einschließlich der Kosten für Werkzeugwechsel und Stillstandszeit, werden betrachtet.

Durch das Verständnis und die Kontrolle des Werkzeugverschleißes können Hersteller die Produktivität und Wirtschaftlichkeit ihrer CNC-Drehprozesse verbessern.

Wichtige Parameter und Einstellungen

Die Wahl der richtigen Bearbeitungsparameter ist entscheidend für die Qualität und Kosten des fertigen Produkts. Beim CNC-Drehen müssen verschiedene Faktoren sorgfältig ausgewählt werden, um optimale Ergebnisse zu erzielen.

- Schnittgeschwindigkeit und Drehzahl: Die Schnittgeschwindigkeit und die Drehzahl sind entscheidende Parameter beim CNC-Drehen. Eine höhere Schnittgeschwindigkeit kann zu einer besseren Oberflächengüte führen, aber auch den Werkzeugverschleiß erhöhen. Die optimale Schnittgeschwindigkeit hängt vom Material des Werkstücks und des Werkzeugs ab.

- Vorschub und Schnitttiefe: Der Vorschub und die Schnitttiefe beeinflussen ebenfalls die Qualität des Werkstücks. Ein geringerer Vorschub führt in der Regel zu einer besseren Oberflächengüte, kann aber die Bearbeitungszeit verlängern. Die Schnitttiefe muss an die Materialeigenschaften und die Werkzeuggeometrie angepasst werden.

- Einfluss auf Oberflächengüte und Maßgenauigkeit: Die Oberflächengüte und Maßgenauigkeit werden durch die gewählten Bearbeitungsparameter beeinflusst. Faktoren wie Werkzeugverschleiß, thermische Ausdehnung und Maschinenstabilität spielen eine wichtige Rolle. Eine sorgfältige Auswahl der Parameter ist daher entscheidend, um die gewünschten Eigenschaften des Werkstücks zu erzielen.

Die Abwägung zwischen Produktionskosten und Oberflächenqualität ist entscheidend, um optimale Bearbeitungsparameter zu finden. Durch die sorgfältige Auswahl der Parameter können Hersteller die Qualität ihrer Produkte verbessern und gleichzeitig die Kosten minimieren.

| Parameter | Einfluss auf Oberflächengüte | Einfluss auf Maßgenauigkeit |

| Schnittgeschwindigkeit | Höhere Geschwindigkeit = bessere Oberflächengüte | Kann durch thermische Ausdehnung beeinflusst werden |

| Vorschub | Geringerer Vorschub = bessere Oberflächengüte | Kann die Maßgenauigkeit verbessern |

| Schnitttiefe | Kann die Oberflächengüte beeinflussen | Kann die Maßgenauigkeit beeinflussen |

Bearbeitbare Materialien beim CNC Drehen

Grundsätzlich können beim CNC-Drehen alle zerspanbaren Werkstoffe bearbeitet werden, wobei die Bearbeitungsparameter materialabhängig sind. Die Wahl der richtigen Parameter ist entscheidend für die Qualität des bearbeiteten Werkstücks und die Effizienz des Prozesses.

Stahl, Aluminium und andere Metalle

Metalle wie Stahl und Aluminium sind häufig bearbeitete Materialien beim CNC-Drehen. Stahl ist aufgrund seiner Festigkeit und Vielseitigkeit ein beliebtes Material in vielen Industriezweigen. Aluminium hingegen wird aufgrund seiner Leichtigkeit und Korrosionsbeständigkeit geschätzt. Die Bearbeitung dieser Metalle erfordert spezifische Werkzeuge und Einstellungen, wie beispielsweise die richtige Geschwindigkeit und den optimalen Vorschub, um eine hohe Oberflächengüte zu erzielen.

Die Auswahl der Werkzeuge ist ebenfalls von großer Bedeutung. Für die Bearbeitung von Stahl werden oft Hartmetallwerkzeuge verwendet, während für Aluminium spezielle Werkzeuge mit entsprechenden Beschichtungen zum Einsatz kommen, um einen sauberen Schnitt zu gewährleisten und die Bildung von Aufbauschneiden zu vermeiden.

Kunststoffe und Verbundwerkstoffe

Neben Metallen können auch Kunststoffe und Verbundwerkstoffe mittels CNC-Drehen bearbeitet werden. Diese Materialien bieten Vorteile wie geringes Gewicht und Flexibilität. Allerdings erfordern sie spezielle Bearbeitungsstrategien, da sie oft empfindlich auf Hitze und mechanische Belastung reagieren. Die richtige Wahl der Werkzeuge und die Anpassung der Bearbeitungsparameter sind entscheidend, um eine saubere und präzise Bearbeitung zu gewährleisten.

Materialspezifische Bearbeitungsparameter

Die Bearbeitungsparameter wie Vorschub, Geschwindigkeit und Schnitttiefe müssen an das jeweilige Material angepasst werden. Für harte Materialien wie gehärteten Stahl müssen die Werkzeuge besonders verschleißfest sein, und die Bearbeitungsparameter müssen entsprechend angepasst werden, um eine wirtschaftliche Bearbeitung zu ermöglichen. Die Kosten für Werkzeuge und die Produktivität des Prozesses hängen direkt von diesen Parametern ab.

Zusammenfassend ist die Kenntnis der materialspezifischen Bearbeitungsparameter und die entsprechende Anpassung der Werkzeuge und Prozesse entscheidend für eine effiziente und wirtschaftliche CNC-Drehbearbeitung.

Vorteile und Grenzen des CNC Drehens

Durch die Präzision und Flexibilität des CNC-Drehens können komplexe Bauteile mit hoher Genauigkeit hergestellt werden. Dieses Verfahren bietet zahlreiche Vorteile, aber auch einige Grenzen, die im Folgenden näher betrachtet werden.

- Präzision und Wiederholgenauigkeit: Das CNC-Drehen ist bekannt für seine hohe Präzision und Wiederholgenauigkeit. Durch die Verwendung von computergesteuerten Maschinen können Bauteile mit engen Toleranzen gefertigt werden, was insbesondere in der Luft- und Raumfahrt sowie in der Medizintechnik von großer Bedeutung ist.

- Flexibilität und Produktivität: CNC-Drehzentren sind in verschiedenen Größen erhältlich und bieten eine hohe Flexibilität für unterschiedliche Anwendungen. Die einfache Einstellung und die vorprogrammierten Aufgaben ermöglichen es, verschiedene Bauteile schnell und effizient zu fertigen. Dies führt zu einer Steigerung der Produktivität und ermöglicht es, auf veränderte Anforderungen schnell zu reagieren.

- Wirtschaftlichkeit und Anwendungsgrenzen: Die Wirtschaftlichkeit des CNC-Drehens hängt von verschiedenen Faktoren ab, einschließlich der Investitionskosten, Betriebskosten und Personalkosten. Für die Herstellung komplexer Bauteile in kleinen bis mittleren Losgrößen ist das CNC-Drehen oft die wirtschaftlichste Lösung. Allerdings stößt das Verfahren bei sehr großen oder sehr komplexen Bauteilen an seine Grenzen.

Die Tabelle zeigt einen Vergleich zwischen CNC-Drehen, konventionellem Drehen und Fräsen hinsichtlich Präzision, Flexibilität und Kosten. Das CNC-Drehen bietet eine gute Balance zwischen diesen Faktoren und ist daher für viele Anwendungen die bevorzugte Wahl.

| Verfahren | Präzision | Flexibilität | Kosten |

| CNC-Drehen | Sehr hoch | Hoch | Mittel bis hoch |

| Konventionelles Drehen | Hoch | Begrenzt | Niedrig bis mittel |

| Fräsen | Sehr hoch | Sehr hoch | Hoch |

Qualitätssicherung und Präzision

Um die geforderten Toleranzen und Oberflächengüten zu erreichen, sind geeignete Maßnahmen zur Qualitätssicherung erforderlich. Die Qualitätssicherung beim CNC-Drehen umfasst verschiedene Aspekte, von der Maßhaltigkeit über die Oberflächengüte bis hin zu den Prüfverfahren.

Maßhaltigkeit und Toleranzen

Die Maßhaltigkeit ist ein entscheidender Faktor für die Qualität der gedrehten Werkstücke. Toleranzen geben an, innerhalb welcher Grenzen die Abmessungen eines Werkstücks variieren dürfen. Beim CNC-Drehen können enge Toleranzen eingehalten werden, was eine hohe Präzision ermöglicht.

- Kontrolle der Durchmesser und Längen

- Verwendung von Mikrometern und Messschiebern

- Einhaltung von Toleranzen für eine präzise Fertigung

Oberflächengüte und -beschaffenheit

Die Oberflächengüte ist ein weiterer wichtiger Aspekt der Qualitätssicherung. Sie beschreibt die Rauheit und Beschaffenheit der Oberfläche eines Werkstücks. Eine hohe Oberflächengüte ist insbesondere bei Teilen erforderlich, die hohen Belastungen ausgesetzt sind oder eine bestimmte Ästhetik aufweisen müssen.

- Messung der Oberflächengüte mit Rauheitsmessgeräten

- Einfluss der Schnittparameter auf die Oberflächengüte

- Optimierung der Bearbeitungsparameter für eine hohe Oberflächengüte

Prüfverfahren und Messgeräte

Zur Kontrolle der Qualität der gedrehten Werkstücke werden verschiedene Prüfverfahren und Messgeräte eingesetzt. Diese reichen von einfachen Messmitteln wie Mikrometern und Messschiebern bis hin zu komplexen Koordinatenmessmaschinen und optischen Messgeräten.

- Verwendung von Koordinatenmessmaschinen für komplexe Geometrien

- Optische Messgeräte für die berührungslose Messung

- Integration von Messtechnik in den Fertigungsprozess

Anwendungsbereiche und Industriezweige

CNC-Drehen ist ein unverzichtbarer Prozess in verschiedenen Sektoren, der die Herstellung komplexer Teile mit hoher Präzision ermöglicht. Die Präzision und Flexibilität des CNC-Drehens machen es zu einem wichtigen Bestandteil in der Fertigung verschiedener Branchen.

Automobilindustrie und Maschinenbau

In der Automobilindustrie wird das CNC-Drehen für die Herstellung von Komponenten wie Getriebeteilen, Motorenteilen und Bremskomponenten eingesetzt. Der Maschinenbau profitiert ebenfalls von der Präzision des CNC-Drehens, insbesondere bei der Fertigung von Maschinenteilen und -komponenten, die hohe Präzision erfordern.

Die Herstellung von Teilen mit komplexen Geometrien und engen Toleranzen ist dank CNC-Drehen möglich. Dies trägt zur Verbesserung der Leistung und Effizienz von Fahrzeugen und Maschinen bei.

Luft- und Raumfahrt

In der Luft- und Raumfahrt sind Präzision und Zuverlässigkeit von größter Bedeutung. CNC-Drehen wird für die Herstellung von Komponenten wie Turbinenteilen, Strukturteilen und anderen kritischen Bauteilen eingesetzt, die extremen Bedingungen standhalten müssen.

Die Fähigkeit, komplexe Teile mit hoher Präzision herzustellen, ist entscheidend für die Sicherheit und Leistung von Luft- und Raumfahrzeugen.

Medizintechnik und Feinmechanik

In der Medizintechnik erfordert die Herstellung von Implantaten, chirurgischen Instrumenten und Geräten äußerste Präzision. Für den sicheren Einsatz bei medizinischen Verfahren müssen die Teile außerdem aus biokompatiblen Materialien hergestellt sein. CNC-Drehen ermöglicht die Herstellung solcher Komponenten mit der erforderlichen Präzision und Oberflächengüte.

In der Feinmechanik werden Anwendungen wie Komponenten für optische Geräte, Präzisionsinstrumente und Messgeräte realisiert. CNC-Drehen ermöglicht die Herstellung komplexer Teile mit Mikrometer-Genauigkeit, die für diese Branchen unerlässlich ist.

Die Vielseitigkeit und Präzision des CNC-Drehens machen es zu einem unverzichtbaren Prozess in verschiedenen Industriezweigen, in denen die Herstellung komplexer Teile mit hoher Präzision gefordert ist.

Fazit

Das CNC-Drehen hat sich als ein essentielles Verfahren in der modernen Fertigungstechnik etabliert. Es bietet eine hohe Präzision und Flexibilität bei der Herstellung komplexer Formen und Konturen. Durch die kontinuierliche Weiterentwicklung von Maschinen, Steuerungen und Werkzeugen wird die Leistungsfähigkeit des CNC-Drehens stetig verbessert.

Die vielfältigen Anwendungsmöglichkeiten des CNC-Drehens, von einfachen zylindrischen Formen bis hin zu komplexen Konturen, machen es zu einem unverzichtbaren Bestandteil in verschiedenen Industriezweigen. Die Präzision und Wiederholgenauigkeit, die durch CNC-Drehen erreicht werden kann, sind entscheidend für die Herstellung hochwertiger Produkte.

Yonglihao Machinery ist ein führendes Unternehmen, das sich auf die Metallverarbeitung spezialisiert hat und hochwertige CNC-Drehbearbeitung anbietet. Mit unserer technischen Kompetenz und unserem professionellen Team bieten wir maßgeschneiderte Lösungen für anspruchsvolle Fertigungsaufgaben. Unsere Fähigkeit, komplexe Formen und Konturen zu realisieren, macht uns zu einem kompetenten Partner für Unternehmen, die auf der Suche nach zuverlässigen und präzisen Fertigungslösungen sind.

Insgesamt zeigt sich, dass das CNC-Drehen ein unverzichtbares Verfahren in der modernen Fertigung ist, das durch kontinuierliche Innovationen und Verbesserungen immer weiter an Bedeutung gewinnt. Mit Unternehmen wie Yonglihao Machinery an der Spitze, die durch ihre Expertise und technische Ausstattung herausragen, können Kunden mit hochwertigen und präzisen Produkten rechnen.

FAQ

Was ist der Unterschied zwischen konventionellem Drehen und CNC-Drehen?

Beim konventionellen Drehen wird die Maschine manuell bedient, während beim CNC-Drehen die Maschine computergesteuert ist und komplexe Bearbeitungen ermöglicht.

Welche Materialien können mit CNC-Drehen bearbeitet werden?

CNC-Drehen kann eine Vielzahl von Materialien bearbeiten, darunter Stahl, Aluminium, Kunststoffe und Verbundwerkstoffe.

Wie wird die Oberflächengüte beim CNC-Drehen beeinflusst?

Die Oberflächengüte wird durch Parameter wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe beeinflusst.

Was sind die Vorteile des CNC-Drehens?

CNC-Drehen bietet Präzision, Wiederholgenauigkeit, Flexibilität und Produktivität und ist daher in vielen Industriezweigen unverzichtbar.

Welche Rolle spielt die Werkzeugauswahl beim CNC-Drehen?

Die Werkzeugauswahl ist entscheidend für die Qualität der Bearbeitung und die Standzeit der Werkzeuge.

Wie kann die Maßhaltigkeit beim CNC-Drehen sichergestellt werden?

Durch regelmäßige Prüfverfahren und die Verwendung von Messgeräten kann die Maßhaltigkeit sichergestellt werden.

Was ist Hartdrehen und wann wird es eingesetzt?

Hartdrehen ist ein spezielles CNC-Drehverfahren, das als Alternative zum Schleifen eingesetzt wird, wenn hohe Präzision und Oberflächengüte erforderlich sind.

Wie kann die Produktivität beim CNC-Drehen gesteigert werden?

Durch Automatisierung, Optimierung der Bearbeitungsparameter und die Verwendung von Mehrspindeldrehautomaten kann die Produktivität gesteigert werden.