Präzise Edelstahlgehäuse für 5G-Basisstationen

Startseite » Fallstudie » Präzise Edelstahlgehäuse für 5G-Basisstationen

Projektvorstellung

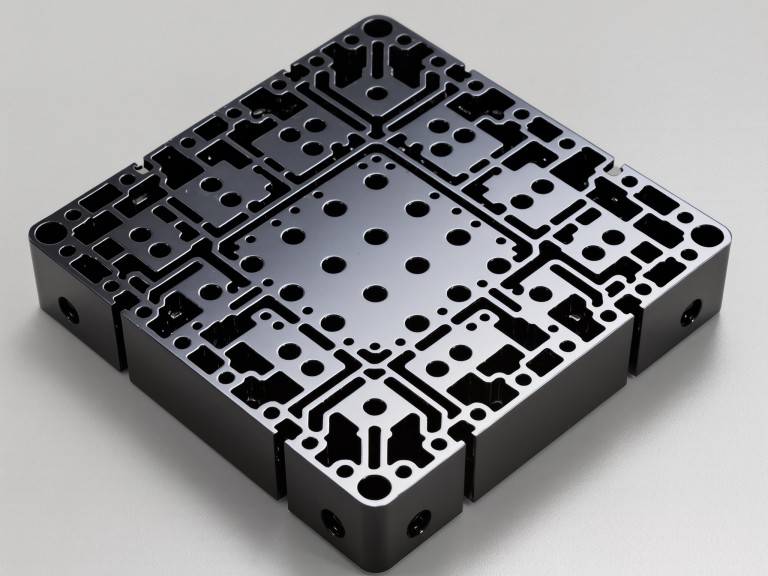

Ein führender Hersteller von Kommunikationsgeräten benötigte hochpräzise 316-Edelstahlgehäuse für 5G-Basisstationen mit komplexen Strukturen und hohen Anforderungen an Korrosionsbeständigkeit und Präzision. Durch den Einsatz von 5-Achs-CNC-Fräsmaschinen, chemischer Passivierung und optimierten Bearbeitungsmethoden konnte Yonglihao die Qualitätsanforderungen erfüllen und gleichzeitig die Produktionskosten senken.

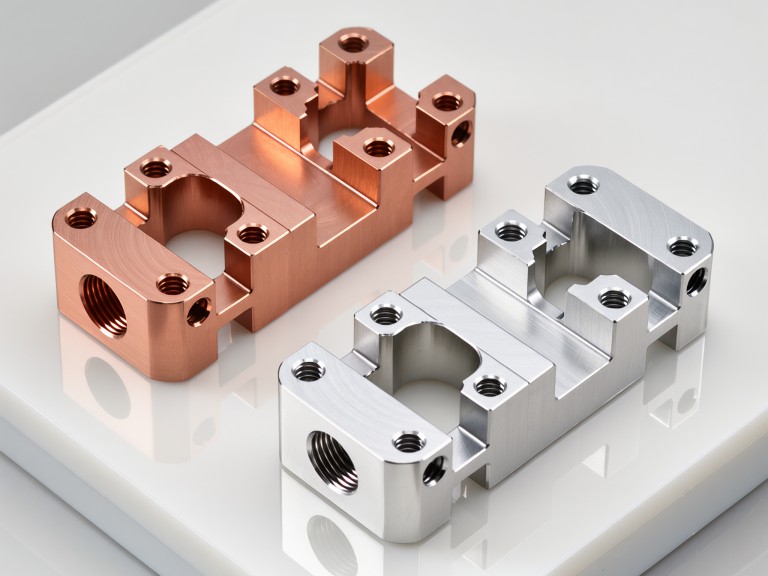

Verwandte Prozesse:CNC Frästeile,Oberflächenbehandlung

Die Herausforderung

Die für die Edelstahlgehäuse gestellten Anforderungen machten das Projekt äußerst anspruchsvoll:

- Komplexe Geometrie aus dünnwandigen und mehrlochigen Strukturen bei einer Toleranz von ±0,01 mm.

- Sicherstellung einer hohen Korrosionsbeständigkeit, die Tests wie dem 500-Stunden-Salznebeltest standhält, um die Verwendbarkeit in rauen Umgebungen im Freien zu gewährleisten.

- Anforderungen an eine hohe Produktionskapazität und Qualität, ohne dabei die Kosten aus dem Ruder laufen zu lassen.

- Effizienzsteigerung in der Bearbeitung, um schnelles und gleichmäßiges Liefern bei großer Stückzahl sicherzustellen.

Diese Kombination aus Präzision, Materialanforderungen und Geschwindigkeit stellte hohe Ansprüche an die Fertigungskompetenz und Prozesskontrolle.

Die Lösung

Unsere Lösung umfasste eine Kombination aus modernster CNC-Bearbeitungstechnologie und optimierten Bearbeitungsprozessen, konkret:

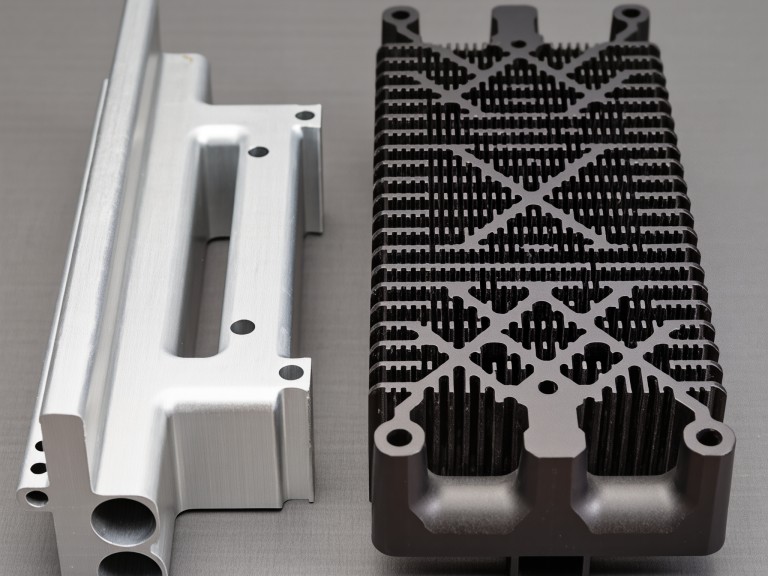

- 5-Achs-CNC-Fräsen: Erreicht wurde eine Toleranz von ±0,01 mm bei komplexen Geometrien wie dünnwandigen, mehrlochigen Designs. Eine Oberflächenrauhigkeit von Ra 0,8 stellte die notwendige Präzision für die Montage sicher.

- Chemische Passivierung: Zur Gewährleistung der Korrosionsbeständigkeit wurde auf chemische Passivierung gesetzt, die eine dichte Oxidschicht für lange Haltbarkeit in aggressiven Umgebungen bildet.

- Ultraschallreinigung: Für eine makellose Oberflächenreinheit, welche die Effizienz der Passivierung zusätzlich unterstützte, wurden alle Gehäuse einer gründlichen Ultraschallreinigung unterzogen.

- Effizienz durch Prozessoptimierung: Durch optimierte Fräswege und automatisierte Materialhandhabung wurde die Produktionseffizienz um 25 % gesteigert.

Mit diesen Ansätzen konnten wir Präzision und Qualität gewährleisten sowie gleichzeitig den hohen Stückzahlen und engen Zeitfenstern gerecht werden.

Die Ergebnisse

Die Implementierung unserer Lösung führte zu beeindruckenden Ergebnissen für den Kunden:

- 100 % Einhaltung bei Toleranzen und Oberflächenanforderungen für 10.000 gefertigte Einheiten.

- Erfolgreiche Absolvierung des 500-Stunden-Salznebeltests, wodurch die notwendige Korrosionsbeständigkeit nachgewiesen wurde.

- Kostenersparnis von 20 % durch optimierte Bearbeitungsprozesse.

- Steigerung der Zuverlässigkeit der Geräte in rauen Außenumgebungen um 15 %.

Dieses Projekt zeigt, wie Yonglihao komplexe Herausforderungen bei der CNC-Bearbeitung erfolgreich meistert und dabei die höchsten Standards einhält. Durch den Einsatz fortschrittlicher Technologien und verfeinerter Prozesse konnten wir die Anforderungen unseres Kunden übertreffen und signifikante Vorteile bieten – von Kosteneinsparungen bis hin zu verbesserten Produktionsergebnissen.

Wollen auch Sie die Präzision und Effizienz unserer CNC-Dienstleistungen erleben?Kontaktieren Sie uns noch heute und erfahren Sie mehr über unsere maßgeschneiderten Fertigungsservices!