POM-Kunststoff-Zahnräder

Startseite » Fallstudie » POM-Kunststoff-Zahnräder

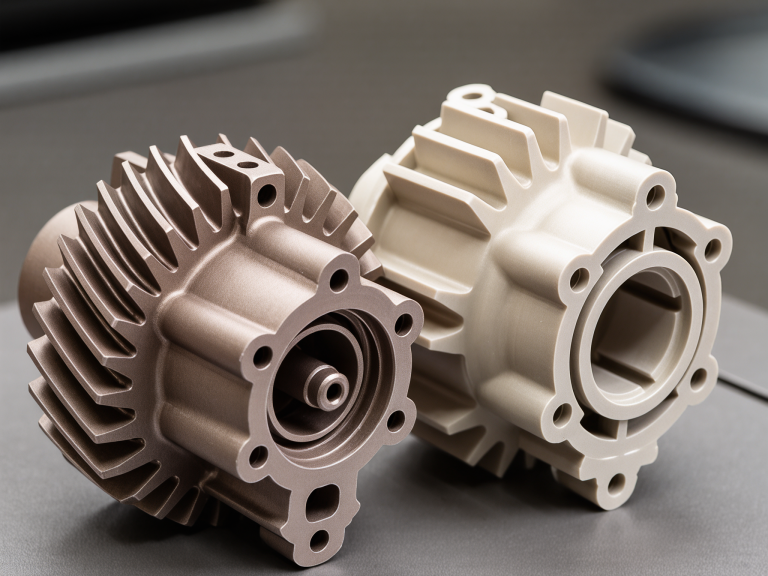

Projektvorstellung

Ein führender Automotive-Elektronikhersteller stand vor der Herausforderung, POM-Kunststoffzahnräder mit engen Toleranzen (±0,02 mm), glatter Oberfläche, antistatischer Beschichtung und komplexem Design in großen Stückzahlen herzustellen, die in Fahrzeuganwendungen wie Fensterhebersystemen eingesetzt werden. Diese Zahnräder mussten leichte, leise und zuverlässige Eigenschaften erfüllen und gleichzeitig strenge Qualitätsstandards sowie Anforderungen an die Produktions- und Lieferkette erfüllen. Yonglihao nutzte hochpräzise CNC-Drehsysteme und innovative Beschichtungstechnologien, um diese Anforderungen zu erfüllen, und erzielte so eine effiziente und kostensparende Lösung. Das Ergebnis war eine deutliche Verbesserung der Produktionsqualität, eine 30%ige Steigerung der Effizienz und eine Reduzierung der Produktionskosten um 15%.%.

Verwandte Prozesse:CNC dreharbeiten,Oberflächenbehandlung

Die Herausforderung

Die Anforderungen des Kunden setzten Maßstäbe in Präzision und Produktionsqualität:

- Toleranzen und Oberflächenqualität: Zahnräder erforderten eine extrem enge Toleranz von ±0.02 mm und eine Oberflächenrauheit von Ra 0.8, um Betriebsgeräusche zu minimieren.

- Antistatische Beschichtung: Elektronische Module erforderten einen Oberflächenwiderstand von ≤10⁸ Ohm.

- Komplexität des Designs: Die Zahnräder besaßen ein anspruchsvolles schrägverzahntes Design, das präzises Bearbeiten und optimale Werkzeugparameter notwendig machte.

- Hohe Produktionsvolumen mit Konsistenz: 10.000 Einheiten mussten in kürzester Zeit gefertigt werden, wobei konsistente Qualitätsstandards erfüllt werden mussten.

Die Kombination aus anspruchsvollem Design, technischen Anforderungen und Effizienzanforderungen machte dieses Projekt zu einer Herausforderung.

Die Lösung

Yonglihao löste die Herausforderungen durch modernste CNC-Drehtechnik und innovative Prozesse:

Präzise Fertigung:Nutzung eines 4-Achsen-CNC-Drehzentrums, um die komplexen schrägverzahnten Strukturen mit höchsten Präzision zu bearbeiten; dabei wurde eine Maßtoleranz von ±0.02 mm und eine Oberflächenrauheit von Ra 0.8 erreicht.Optimierung von Werkzeugen und Bearbeitungsparametern, um thermische Deformationen und Gratbildung bei der Bearbeitung von POM-Material zu verhindern.

Antistatischer Schutz:Einsatz von spezialisierter antistatischer Beschichtung, wodurch der Oberflächenwiderstand auf ≤10⁸ Ohm reduziert wurde, um den ESD-Schutzanforderungen für elektronische Module zu entsprechen.

Effiziente Produktion:Implementierung eines automatisierten Materialhandlings, wodurch die Produktionskapazitäten um 30% gesteigert wurden.Vollständige Qualitätssicherung durch 100%-ESD-Tests und Inspektionen der fertigen Einheiten.

Die Expertise in der CNC-Bearbeitung und Beschichtung ermöglichte es uns, eine Gesamtlösung anzubieten, die auf die spezifischen Anforderungen des Kunden zugeschnitten war.

Die Ergebnisse

Durch die Zusammenarbeit zwischen Yonglihao und dem Kunden wurden herausragende Ergebnisse erzielt:

- Präzision: Maßgenauigkeit von ±0.02 mm und Oberflächenrauheit von Ra 0.8 für alle 10.000 gefertigten Zahnräder.

- Zuverlässigkeit erhöht: Antistatische Beschichtung reduzierte den Oberflächenwiderstand auf ≤10⁸ Ohm, wodurch die Zuverlässigkeit und Sicherheit der elektronischen Systeme verbessert wurde.

- Effizienzsteigerung: Automatisierte Prozesse sorgten für eine 30% höhere Produktionsleistung.

- Kostenreduzierung: Prozessoptimierung erlaubte eine Reduktion der Produktionskosten um 15%.

- Höhere Systemleistung: Geräuschreduzierung bei Zahnrädern um 20%, was zur Optimierung der Fahrzeuggeräuschdämmung und Langlebigkeit des Mechanismus beitrug.

- Qualitätsgarantie: 100% aller Einheiten bestanden die ESD-Tests und Qualitätskontrollen.

Die Lösung von Yonglihao hat nicht nur die Produktionsstandards erfüllt, sondern die Erwartungen des Kunden übertroffen. Unsere hochpräzise CNC-Bearbeitung, kombiniert mit innovativer Oberflächenbehandlung und Prozessautomatisierung, hat die Wettbewerbsfähigkeit des Kunden im Bereich Automotive-Elektronik nachhaltig gestärkt.

Die Zusammenarbeit bleibt fortlaufend, und wir freuen uns darauf, den Kunden bei künftigen Projekten mit ebenso innovativen Lösungen zu unterstützen.

Bereit, Ihre Produktionsherausforderungen zu lösen? Kontaktieren Sie uns heute, um mehr über unsere Möglichkeiten zu erfahren!