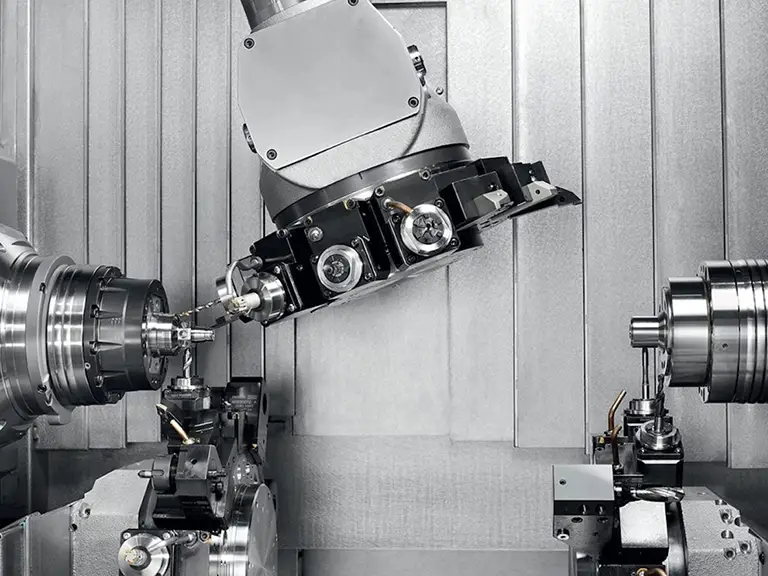

Die Qualität der Oberfläche ist ein entscheidender Faktor für die Funktionalität und Lebensdauer von Bauteilen in der Metallverarbeitung. Wir bei Yonglihao Machinery verstehen, dass eine optimale Oberflächengüte nicht nur die Leistung des Bauteils verbessert, sondern auch nachfolgende Bearbeitungsschritte reduzieren oder eliminieren kann.

Die Herausforderung liegt in der Beherrschung verschiedener Parameter wie Schnittgeschwindigkeit und Werkzeuggeometrie. Unsere langjährige Erfahrung in der CNC-Bearbeitung ermöglicht es uns, Ihnen fundierte Einblicke in die Erzielung konstant hochwertiger Oberflächen zu bieten.

Grundlagen der Oberflächenqualität beim Drehen

Die Oberflächenqualität beim Drehen ist entscheidend für die Funktionalität und Lebensdauer von Bauteilen. Sie wird durch verschiedene Faktoren beeinflusst, die im Folgenden näher erläutert werden.

Bedeutung und Definition der Oberflächenrauheit

Unter Oberflächenrauheit versteht man die geometrischen feinen Unregelmäßigkeiten auf der Oberfläche eines Objekts. Beim Drehen bezieht es sich auf die Höhe der Spitzen und Täler, die durch die Übertragung der Spitzenform des Schneidens entstehen. Die Oberflächenrauheit ist ein zentrales Qualitätsmerkmal bei gedrehten Bauteilen und beschreibt die mikroskopischen Unregelmäßigkeiten auf der Werkstückoberfläche, die durch den Zerspanungsprozess entstehen.

Einflussfaktoren auf die Oberflächenqualität

Die Oberflächenqualität wird von zahlreichen Faktoren beeinflusst, darunter Schnittparameter (Vorschub, Schnittgeschwindigkeit), Werkzeuggeometrie (insbesondere der Schneidkantenradius), Werkzeugverschleiß und Materialeigenschaften des Werkstücks. Eine fundierte Kenntnis dieser Grundlagen ist entscheidend, um gezielt Einfluss auf die Oberflächenqualität nehmen zu können und die Anforderungen moderner Fertigungsprozesse zu erfüllen.

| Einflussfaktor | Beschreibung | Beispiel |

| Schnittparameter | Vorschub und Schnittgeschwindigkeit | Optimierung für bessere Oberflächenqualität |

| Werkzeuggeometrie | Schneidkantenradius und -form | Einfluss auf die Oberflächenrauheit |

| Werkzeugverschleiß | Verschleiß der Schneidkante | Regelmäßiger Werkzeugwechsel |

Messmethoden und Kennwerte (Ra, Rz)

Zur Messung der Oberflächenrauheit kommen verschiedene Verfahren zum Einsatz, von taktilen Messgeräten (Profilometer) bis hin zu optischen Messsystemen, die berührungslos arbeiten und dreidimensionale Oberflächenanalysen ermöglichen. Die Kennwerte Ra und Rz sind in der Praxis am gebräuchlichsten, wobei Ra den Mittelwert aller Abweichungen vom Mittelprofil darstellt, während Rz den Mittelwert der größten Profilhöhen innerhalb von Einzelmessstrecken angibt.

Als Richtlinie oder einfache Umrechnung – wenn auch mit geringerer Genauigkeit – wandeln wir Rz in Ra um, indem wir durch 4 dividieren.

Theoretische vs. tatsächliche Oberflächenrauheit

Die Oberflächenrauheit beim Drehen ist ein entscheidender Faktor für die Qualität des bearbeiteten Werkstücks. Sie wird von verschiedenen Faktoren beeinflusst, darunter die Geometrie des Schneidwerkzeugs und die gewählten Schnittparameter.

Berechnung der theoretischen Oberflächenrauheit

Die theoretische Oberflächenrauheit kann mithilfe von Formeln berechnet werden, die den Vorschub (F) pro Umdrehung und den Radius (R) der Schneidspitze berücksichtigen. Die Formel zur Berechnung der theoretischen Rautiefe Rz ermöglicht eine Vorhersage der zu erwartenden Oberflächenqualität unter idealen Bedingungen.

Warum die tatsächliche Rauheit abweicht

In der Praxis weicht die tatsächlich gemessene Oberflächenrauheit jedoch häufig von den theoretischen Werten ab. Zu den Hauptursachen für diese Abweichungen zählen Aufbaukanten an der Schneidplatte, die bei ungeeigneten Schnittbedingungen entstehen, sowie der fortschreitende Verschleiß der Schneidspitze während der Bearbeitung.

Praktische Beispiele und Messungen

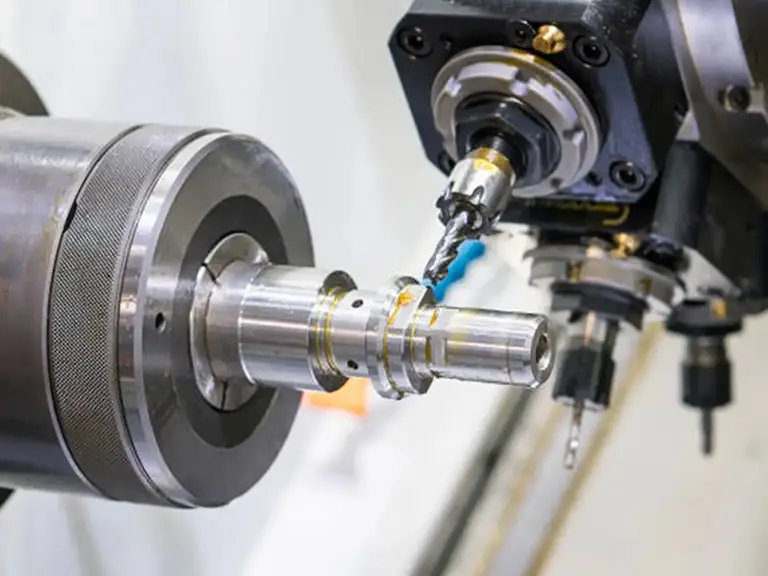

Praktische Messungen haben gezeigt, dass bei der Bearbeitung von Stahl wie SCM440 mit einer Hartmetallschneidplatte (Nasenradius 0,4 mm) die Oberflächenrauheit mit zunehmender Schnittgeschwindigkeit (50-250 m/min) und abnehmendem Vorschub (0,05-0,3 mm/U) tendenziell besser wird. Dies unterstreicht die Bedeutung einer sorgfältigen Wahl der Bearbeitungsparameter, um eine optimale Oberflächenqualität zu erzielen.

Um eine optimale Oberfläche beim Drehen zu erreichen, ist es wichtig, die richtigen Schneidwerkzeuge und -parameter zu wählen. Durch die Kombination von theoretischem Wissen und praktischer Erfahrung können Hersteller eine hohe Bauteilqualität und eine verlängerte Standzeit der Werkzeuge erzielen.

Optimale Oberfläche beim Drehen erreichen

Die Erzielung einer hohen Oberflächenqualität beim Drehen ist entscheidend für die Funktionalität und Langlebigkeit von Bauteilen. Um dies zu erreichen, ist ein ausgewogenes Zusammenspiel verschiedener Schnittparameter erforderlich.

Wahl der richtigen Schnittparameter

Die Wahl der richtigen Schnittparameter ist entscheidend für die Erzielung einer optimalen Oberfläche. Hierbei spielen Vorschub, Schnittgeschwindigkeit und Schneidplattengeometrie eine wichtige Rolle.

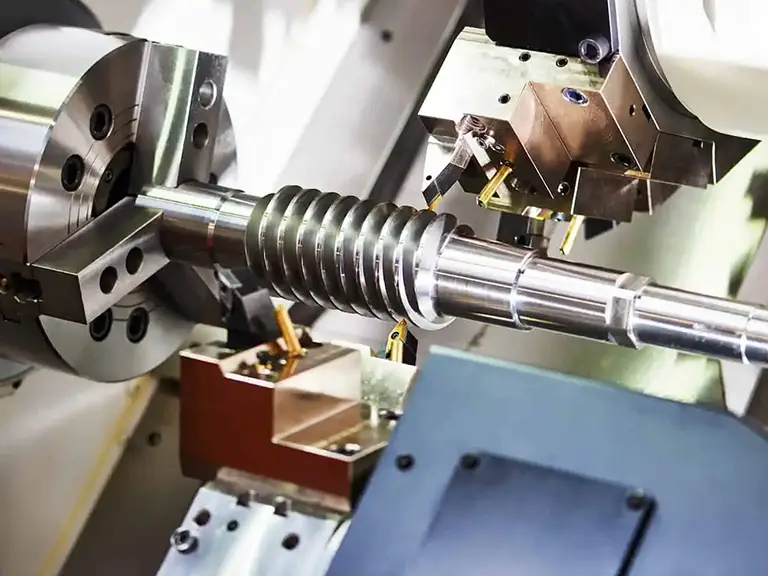

Einfluss von Vorschub und Schnittgeschwindigkeit

Der Vorschub hat den größten Einfluss auf die theoretische Oberflächenrauheit. Ein geringerer Vorschub führt in der Regel zu einer besseren Oberflächenqualität, jedoch auf Kosten der Produktivität. Die Schnittgeschwindigkeit beeinflusst sowohl die Oberflächenqualität als auch die Werkzeugstandzeit.

Für die Massenproduktion mit einem angestrebten Rz-Wert von 3,2 empfehlen wir eine Vorschubgeschwindigkeit von etwa 0,07 mm/U und eine Umfangsgeschwindigkeit von 450 mm/min. Diese Werte müssen je nach Material und Werkzeug angepasst werden.

Bedeutung der Schneidplattengeometrie

Die Geometrie der Schneidplatte, insbesondere der Nasenradius und die Spanleitstufe, spielt eine entscheidende Rolle für die erreichbare Oberflächenqualität und die Spanbildung. Größere Nasenradien führen tendenziell zu besseren Oberflächen.

Der Einsatz von Kühlschmierstoffen kann die Oberflächenqualität verbessern, indem Reibung und Wärmeentwicklung reduziert werden. Dies ist besonders bei der Bearbeitung von schwer zerspanbaren Werkstoffen wie Edelstahl von Bedeutung.

Häufige Probleme und deren Lösungen

Um eine hohe Oberflächenqualität zu erzielen, müssen verschiedene Faktoren berücksichtigt und Probleme frühzeitig erkannt werden. Bei der Drehbearbeitung können verschiedene Herausforderungen auftreten, die die Qualität der Oberfläche beeinträchtigen.

Aufbaukanten und ihre Vermeidung

Aufbaukanten entstehen, wenn Material des Werkstücks an der Schneidkante anhaftet und deren Geometrie verändert. Dieses Problem tritt besonders bei niedrigen Schnittgeschwindigkeiten und bestimmten Materialien wie Aluminium und weichen Stählen auf. Zur Vermeidung von Aufbaukanten empfehlen wir höhere Schnittgeschwindigkeiten, optimierte Schneidplattengeometrien mit positiven Spanwinkeln und den Einsatz geeigneter Kühlschmierstoffe.

Werkzeugverschleiß erkennen und bekämpfen

Werkzeugverschleiß manifestiert sich durch allmähliche Verschlechterung der Oberflächenqualität. Durch regelmäßige Inspektion der Schneidkanten, Überwachung der Schnittparameter und rechtzeitigen Werkzeugwechsel kann Werkzeugverschleiß kontrolliert werden.

Vibrationen und Instabilitäten minimieren

Vibrationen und Instabilitäten, besonders bei der Bearbeitung dünnwandiger oder langer Werkstücke, führen zu unregelmäßigen Oberflächen. Durch steifere Werkzeugaufnahmen, kürzere Auskraglängen und den Einsatz von Lünetten oder anderen Abstützungen können Vibrationen minimiert werden.

| Problem | Ursache | Lösung |

| Aufbaukanten | Niedrige Schnittgeschwindigkeit, ungünstige Schneidplattengeometrie | Erhöhung der Schnittgeschwindigkeit, optimierte Schneidplattengeometrie |

| Werkzeugverschleiß | Unzureichende Inspektion, falsche Schnittparameter | Regelmäßige Inspektion, Anpassung der Schnittparameter |

| Vibrationen | Instabile Werkzeugaufnahme, lange Auskraglänge | Steifere Werkzeugaufnahme, Lünette oder Abstützung |

Fortschrittliche Techniken für bessere Oberflächen

Neue Technologien ermöglichen es, die Oberflächenbearbeitung zu optimieren und gleichzeitig die Produktivität zu steigern. Ein innovatives Verfahren ist der Einsatz von Rollierwerkzeugen wie Superoll.

- Einsatz von Rollierwerkzeugen (Superoll): Superoll ist ein komplettes Sortiment an Rollierwerkzeugen, die durch Komprimieren der Oberfläche glattere Oberflächen erzeugen – ohne Material zu entfernen. Diese gehärteten und hochglanzpolierten Werkzeuge lassen sich in Bearbeitungszentren integrieren, um sekundäre Prozesse wie Schleifen und Honen zu eliminieren.

- Kompressionsverfahren statt Materialabtrag: Das Prinzip des Rollierens basiert auf der plastischen Verformung der Oberflächenschicht, wobei Mikrounebenheiten durch Druck eingeebnet werden. Dies reduziert nicht nur die Rauheit, sondern erhöht auch die Ermüdungsfestigkeit des Bauteils.

- Integration in den Bearbeitungsprozess: Im Gegensatz zu konventionellen Nachbearbeitungsverfahren kann das Rollieren direkt in den Drehprozess integriert werden, was Rüstzeiten minimiert und die Gesamtproduktivität steigert. Superoll-Werkzeuge sind in verschiedenen Ausführungen erhältlich, was eine breite Anwendbarkeit für unterschiedliche Bauteilgeometrien ermöglicht.

Die Integration dieser Technologie in bestehende Fertigungsprozesse erfordert zwar eine anfängliche Investition und Anpassung der Bearbeitungsstrategien, bietet jedoch langfristig erhebliche Vorteile hinsichtlich Qualität, Produktivität und Wirtschaftlichkeit.

Materialspezifische Bearbeitungsstrategien

Die optimale Bearbeitungsstrategie hängt maßgeblich von den Eigenschaften des zu bearbeitenden Materials ab. Unterschiedliche Werkstoffe stellen verschiedene Anforderungen an die Drehbearbeitung, weshalb eine sorgfältige Auswahl der Werkzeuge und Schnittparameter erforderlich ist.

- Bearbeitung von Stahl und Edelstahl: Bei der Bearbeitung von Stahl und Edelstahl müssen höhere Schnitttemperaturen und Kräfte berücksichtigt werden. Wir empfehlen beschichtete Hartmetallwerkzeuge mit hoher Verschleißfestigkeit und angepasste Schnittgeschwindigkeiten, um Aufbaukanten zu vermeiden und eine gute Oberflächenqualität zu erzielen.

- Nichteisenmetalle optimal drehen: Nichteisenmetalle wie Aluminium, Kupfer und Messing lassen sich in der Regel leichter zerspanen, erfordern jedoch spezifische Werkzeuggeometrien mit scharfen Schneidkanten und großen Spanräumen. Für Aluminiumlegierungen empfehlen wir höhere Schnittgeschwindigkeiten und Werkzeuge mit polierten Spanflächen.

- Herausforderungen bei Spezialwerkstoffen: Spezialwerkstoffe wie hochlegierte Stähle oder Superlegierungen stellen besondere Herausforderungen dar und erfordern oft spezielle Werkzeugmaterialien sowie angepasste Schnittstrategien und intensive Kühlung.

Fazit

Bei Yonglihao Machinery setzen wir auf eine Kombination aus theoretischem Wissen und praktischer Erfahrung, um optimale Ergebnisse bei der Drehbearbeitung zu erzielen. Die Erzielung hochwertiger Oberflächen beim Drehen erfordert ein umfassendes Verständnis der Wechselwirkungen zwischen Werkzeug, Werkstück und Bearbeitungsparametern.

Die richtige Wahl der Wendeschneidplatte, die Optimierung der Schnittparameter und der gezielte Einsatz von Kühlschmierstoffen sind entscheidende Faktoren für die Bauteilqualität und die Verlängerung der Standzeit der Werkzeuge. Durch die Anwendung fortschrittlicher Techniken wie dem Rollieren können wir die Oberflächenqualität verbessern und gleichzeitig die Produktivität steigern.

Unser professionelles Team verfügt über die technische Kompetenz und Erfahrung, um selbst bei komplexen Drehaufgaben und schwierigen Materialien hervorragende Oberflächenqualitäten zu erzielen. Ob Sie Metallbearbeitung oder präzises Drehen Kunststoff benötigen – vertrauen Sie auf unsere Expertise in der CNC-Bearbeitung, um Ihre Anforderungen an Präzision, Oberflächengüte und Wirtschaftlichkeit zu erfüllen. Wir sind Ihr zuverlässiger Partner für hochwertige Metallverarbeitungslösungen.

FAQ

Wie kann ich eine gute Oberfläche beim Drehen erreichen?

Eine gute Oberfläche beim Drehen kann durch die Wahl der richtigen Schnittparameter, wie Vorschub und Schnittgeschwindigkeit, sowie durch die Verwendung geeigneter Schneidplattengeometrien erreicht werden.

Was sind die Einflussfaktoren auf die Oberflächenqualität beim Drehen?

Die Oberflächenqualität beim Drehen wird von verschiedenen Faktoren beeinflusst, darunter Schnittparameter, Werkzeuggeometrie, Werkstoff und Kühlschmierstoffzufuhr.

Wie kann ich die Oberflächenrauheit messen?

Die Oberflächenrauheit kann mithilfe von Messgeräten wie Rauheitsmessgeräten oder Profilometern gemessen werden. Kennwerte wie Ra und Rz geben Aufschluss über die Oberflächenqualität.

Was ist der Unterschied zwischen theoretischer und tatsächlicher Oberflächenrauheit?

Die theoretische Oberflächenrauheit wird berechnet, während die tatsächliche Oberflächenrauheit durch Messungen ermittelt wird. Abweichungen zwischen beiden Werten können durch verschiedene Faktoren wie Werkzeugverschleiß oder Vibrationen verursacht werden.

Wie kann ich Aufbaukanten beim Drehen vermeiden?

Aufbaukanten können durch die Wahl geeigneter Schnittparameter, wie einer geeigneten Schnittgeschwindigkeit, und durch die Verwendung von Schneidplatten mit geeigneter Geometrie vermieden werden.

Wie können Vibrationen und Instabilitäten beim Drehen minimiert werden?

Vibrationen und Instabilitäten können durch die Optimierung der Werkzeugspannung, die Verwendung geeigneter Werkzeughalter und durch die Anpassung der Schnittparameter minimiert werden.