Die Herstellung von Präzisionsbauteilen mittels CNC-Drehen ist ein komplexer Prozess, dessen Kosten von verschiedenen Faktoren abhängen. Wie viel kostet es, ein solches Bauteil herstellen zu lassen? Die Antwort auf diese Frage ist nicht einfach, da die Kosten je nach Komplexität, Auftragsvolumen und Anbieter variieren können. In Deutschland liegen die Maschinenstundensätze für CNC-Drehen zwischen 50 und 120 EUR pro Stunde.

Die Qualität der produzierten Drehteile steht in engem Zusammenhang mit dem investierten Budget. Um die tatsächlichen Kosten eines CNC-Drehprojekts zu verstehen, müssen alle Einflussfaktoren berücksichtigt werden, von der Maschinenwahl bis zur Materialauswahl. Wenn Sie Drehteile online bestellen möchten, ist es wichtig, die Faktoren zu kennen, die den Stundensatz beeinflussen, und zu erfahren, wie Sie das beste Preis-Leistungs-Verhältnis für Ihr Projekt erzielen können.

Die Grundlagen des CNC Drehens verstehen

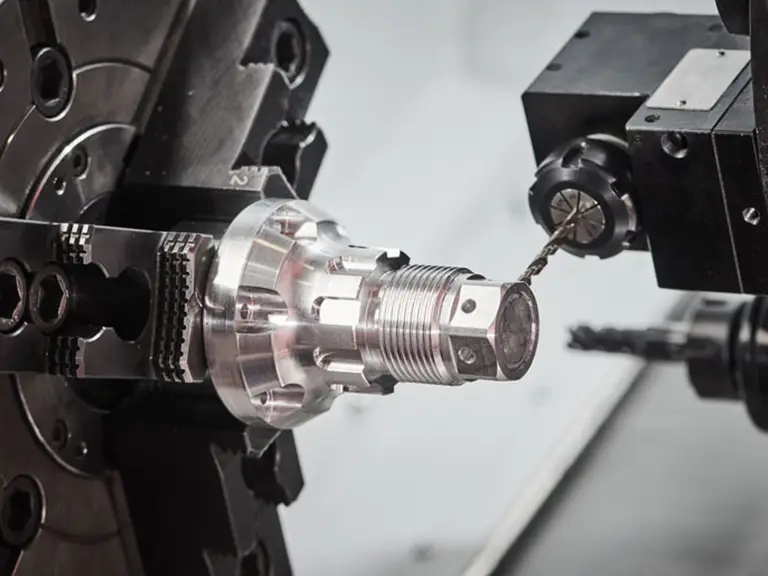

Um die Kosten für CNC-Drehen zu verstehen, müssen wir uns zunächst mit den Grundlagen auseinandersetzen. Das CNC-Drehen ist ein wichtiger Prozess in der modernen Fertigung, der in verschiedenen Branchen Anwendung findet.

Im Vergleich zu anderen Fertigungsverfahren wie Fräsen oder Schleifen bietet das CNC-Drehen die Möglichkeit, runde oder rotationssymmetrische Teile mit hoher Qualität herzustellen. Die Präzision und die Fähigkeit, komplexe Geometrien zu fertigen, machen es zu einem unverzichtbaren Verfahren in der industriellen Fertigung.

CNC-Drehteile finden in zahlreichen Branchen Anwendung, darunter die Automobilindustrie, Luft- und Raumfahrt, Medizintechnik und Maschinenbau. Die Vielseitigkeit und Präzision von CNC-Drehteilen machen sie zu einer bevorzugten Wahl für anspruchsvolle technische Lösungen.

Was kostet eine Stunde CNC drehen?

Um die Kosten für CNC-Drehen zu verstehen, müssen verschiedene Aspekte berücksichtigt werden. Die Kosten hängen von Faktoren wie dem Standort, dem Maschinentyp und der Komplexität der Aufgabe ab.

In Deutschland variieren die Stundensätze für CNC-Drehen je nach Region und Fertigungsbetrieb. Im Durchschnitt liegen die Kosten zwischen 50 und 120 Euro pro Stunde.

Im Ausland sind die Lohnkosten in der Regel deutlich günstiger. Durch internationales Sourcing können einfache Teile effektiv und kostenoptimal beschafft werden, wenn man die richtigen Fertiger kennt.

Preisentwicklung im CNC-Bereich

Die Preisentwicklung im CNC-Bereich zeigt eine differenzierte Tendenz. Während die Grundkosten für Maschinenstunden leicht gestiegen sind, haben technologische Fortschritte zu höherer Effizienz und Geschwindigkeit geführt.

- Moderne CNC-Maschinen ermöglichen kürzere Bearbeitungszeiten, was die Gesamtkosten pro Teil stabil hält.

- Die zunehmende Digitalisierung führt zu Prozessoptimierungen, die langfristig kostensenkend wirken können.

- Steigende Energie- und Rohstoffpreise üben Druck auf die Kostenstruktur aus.

- Der Wettbewerb durch internationale Anbieter dämpft die Preise in bestimmten Marktsegmenten.

- Die Entwicklung zeigt einen Trend zu differenzierteren Preismodellen.

Faktoren, die den Stundensatz beim CNC Drehen beeinflussen

Bei der Kalkulation des Stundensatzes für CNC-Drehen spielen mehrere Aspekte eine Rolle. Der Lohnfertiger muss neben den direkten Kosten für Material, Maschinenstunde, Programmierung und Bediener auch indirekte Eigenkosten berücksichtigen.

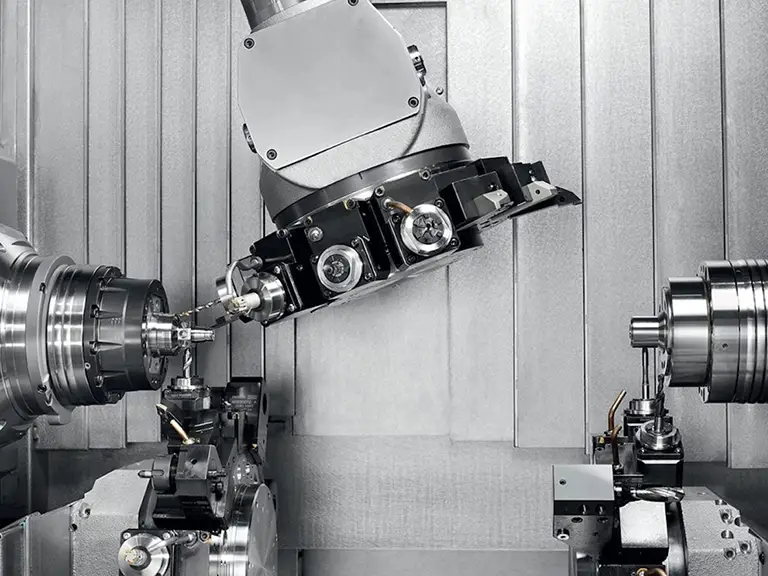

- Maschinentyp und -größe: Der Maschinentyp und die -größe sind entscheidende Faktoren, die den Stundensatz beeinflussen. Größere und fortschrittlichere Maschinen können höhere Anschaffungskosten und Betriebskosten verursachen.

- Technische Ausstattung der CNC-Maschine: Die technische Ausstattung der CNC-Maschine, einschließlich der Präzision und der Ausstattung mit modernen Werkzeugen, beeinflusst die Effizienz und Qualität der Fertigung und somit die Kosten.

- Betriebskosten und Abschreibungen: Die Betriebskosten, einschließlich Energieverbrauch, Kühlschmierstoffe, Werkzeugverschleiß und Wartung, sowie die Abschreibungen auf die Maschineninvestition sind wesentliche Kostenfaktoren.

| Kostenfaktor | Beschreibung | Einfluss auf Stundensatz |

| Maschinentyp und -größe | Größe und Komplexität der Maschine | Hohe Anschaffungskosten, höhere Betriebskosten |

| Technische Ausstattung | Präzision und moderne Werkzeuge | Effizienz und Qualität der Fertigung |

| Betriebskosten | Energieverbrauch, Kühlschmierstoffe, Wartung | Direkte Kosten, variieren je nach Maschinentyp |

| Abschreibungen | Maschineninvestition über Nutzungsdauer | Wesentlicher Kostenfaktor, beeinflusst Stundensatz |

Materialkosten und ihr Einfluss auf den Gesamtpreis

Die Materialkosten spielen eine entscheidende Rolle bei der Kalkulation der Gesamtkosten für CNC-Drehteile. Neben den direkten Kosten für das Material beeinflussen auch die Bearbeitbarkeit und der Verschnitt die Gesamtkosten.

- Gängige Materialien und ihre Preisunterschiede: Verschiedene Materialien weisen unterschiedliche Preise auf. Häufig verwendete Materialien wie Aluminium und Stahl sind oft günstiger als Spezialmaterialien wie Titan oder Hochtemperaturlegierungen.

- Materialverfügbarkeit und Beschaffungskosten: Die Verfügbarkeit des Materials und die damit verbundenen Beschaffungskosten können die Gesamtkosten beeinflussen. Seltene oder schwer zu beschaffende Materialien erhöhen die Kosten.

- Materialbearbeitung und Verschnitt: Der Verschnitt kann bei komplexen Geometrien erheblich sein und die Kosten pro Teil erhöhen. Eine optimale Materialnutzung kann durch moderne Simulationssoftware bereits in der Planungsphase erreicht werden.

Optimierung der Materialnutzung reduziert Kosten. Die Wahl der Materialform beeinflusst den Verschnitt und damit die Kosten. Bei teuren Materialien ist eine sorgfältige Planung erforderlich, um Abfall zu minimieren.

Komplexität der Bauteile und Auswirkungen auf die Kosten

Die Komplexität von Bauteilen hat einen direkten Einfluss auf die Herstellungskosten. Als Faustregel gilt: Je komplexer ein Teil ist, desto teurer wird es in der Herstellung.

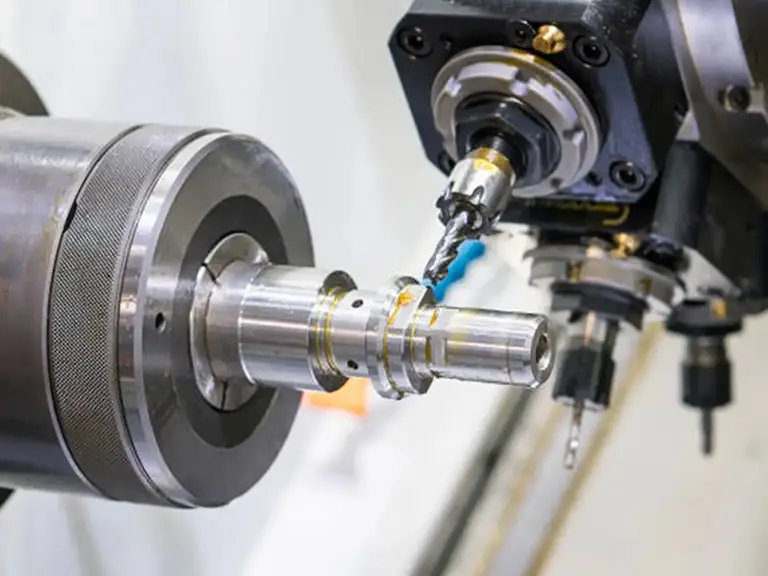

- Einfache vs. komplexe Geometrien: Einfache Geometrien sind in der Regel kostengünstiger in der Fertigung, da sie weniger Bearbeitungszeit und Ressourcen erfordern. Komplexe Geometrien hingegen können einen fortschrittlicheren Maschinenpark und genauere Prüfungen erfordern, was die Kosten erhöht.

- Toleranzen und ihre Kostenauswirkungen: Enge Toleranzen erfordern eine präzisere Bearbeitung und können zu höheren Kosten führen, da sie spezielle Werkzeuge und Maschinen erfordern. Die Toleranzvorgaben sollten daher sorgfältig geprüft werden, um unnötige Kosten zu vermeiden.

- Mehrfachaufspannungen und zusätzliche Bearbeitungsschritte: Mehrfachaufspannungen und zusätzliche Bearbeitungsschritte wie Gewindeschneiden oder spezielle Oberflächenbehandlungen können die Gesamtkosten erhöhen. Eine Optimierung der Bearbeitungsreihenfolge und die Zusammenfassung mehrerer Schritte in einer Aufspannung kann jedoch die Fertigung effizienter gestalten.

Stückzahlen und ihr Einfluss auf den Preis pro Teil

Die Stückzahl spielt eine entscheidende Rolle bei der Bestimmung der Kosten pro Teil in der CNC-Drehbearbeitung. Eine höhere Stückzahl kann zu geringeren Kosten pro Einheit führen, da sich die Fixkosten auf mehr Teile verteilen.

- Prototypen vs. Kleinserien vs. Großserien: Die Produktion von Prototypen, Kleinserien und Großserien stellt unterschiedliche Anforderungen an die CNC-Drehbearbeitung. Während Prototypen oft komplex und teuer sind, profitieren Großserien von Skaleneffekten.

- Rüstkosten und ihre Verteilung: Rüstkosten sind ein wichtiger Faktor bei der CNC-Drehbearbeitung. Diese Kosten umfassen das Einrichten der Maschine und die Vorbereitung der Werkzeuge. Bei größeren Stückzahlen können diese Kosten auf mehr Teile verteilt werden, was die Kosten pro Teil senkt.

- Optimierungspotenzial bei größeren Stückzahlen: Bei größeren Stückzahlen ergeben sich vielfältige Optimierungsmöglichkeiten. Durch Investitionen in Prozessoptimierungen, Automatisierung und Materialoptimierungen können die Kosten pro Teil erheblich reduziert werden.

| Stückzahl | Kosten pro Teil | Optimierungspotenzial |

| Prototypen (1-10) | Hoch | Gering |

| Kleinserien (11-100) | Mittel | Mittel |

| Großserien (100+) | Niedrig | Hoch |

So optimieren Sie die Kosten Ihrer CNC-Drehteile

Eine optimale Kostenstruktur für CNC-Drehteile kann durch eine Kombination von Designoptimierung, Materialauswahl und Fertigungsplanung erreicht werden. Dies erfordert eine sorgfältige Analyse und Anpassung verschiedener Faktoren.

- Designoptimierung für wirtschaftliche Fertigung: Die Designoptimierung spielt eine entscheidende Rolle bei der Reduzierung der Kosten für CNC-Drehteile. Durch die Vereinfachung komplexer Geometrien und die Minimierung von Toleranzen kann die Bearbeitungszeit erheblich reduziert werden.

- Die richtige Materialauswahl treffen: Die Auswahl des richtigen Materials ist entscheidend für die Kostenoptimierung. Die Berücksichtigung von Materialverfügbarkeit, Beschaffungskosten und Bearbeitbarkeit hilft, die Gesamtkosten zu minimieren. Eine sorgfältige Materialauswahl kann zudem die Qualität der Teile verbessern.

- Fertigungsplanung und Losgrößenoptimierung: Eine sorgfältige Fertigungsplanung, die die Bearbeitungsreihenfolge, Werkzeugauswahl und Aufspannstrategien optimiert, kann die Bearbeitungszeit und damit die Kosten erheblich reduzieren. Die Bündelung ähnlicher Teile in einem Fertigungsauftrag minimiert Rüstzeiten und Programmieraufwand. Die Optimierung der Losgröße ist entscheidend, um Rüstkosten pro Teil zu minimieren und Flexibilität zu erhalten.

Fazit

Die Kosten für CNC-Drehen sind von zahlreichen Faktoren abhängig, wobei der Fokus nicht allein auf dem Stundensatz liegen sollte, sondern auf dem Gesamtwert, der Qualität und der Zuverlässigkeit der gefertigten Teile. Durch die Optimierung von Design, Materialauswahl, Programmierung und Fertigung lassen sich oft erhebliche Kosteneinsparungen erzielen, ohne die Qualität zu beeinträchtigen.

Bei der Bewertung von Angeboten sollten neben dem reinen Stundensatz auch Faktoren wie Liefertreue, Ausschussrate, technische Unterstützung und die Anzahl der erforderlichen Nacharbeiten berücksichtigt werden. Die richtige Wahl der Losgröße und die optimale Anzahl von Teilen pro Auftrag kann einen erheblichen Einfluss auf die Gesamtkosten haben und sollte sorgfältig geplant werden.

Die Zusammenarbeit mit einem erfahrenen Partner wie Yonglihao Machinery, der sowohl technische Expertise als auch Kosteneffizienz bietet, kann die Gesamtkosten über den Lebenszyklus eines Produkts erheblich senken. Eine gute Balance zwischen Kosten und Qualität zu finden, ist in der Regel wichtiger als der reine Fokus auf den niedrigsten Preis, da minderwertige Teile zu Folgekosten durch Ausfälle oder verkürzte Lebensdauer führen können.

FAQ

Was sind die Hauptfaktoren, die die Kosten für CNC-Drehteile beeinflussen?

Die Kosten für CNC-Drehteile werden von verschiedenen Faktoren beeinflusst, darunter die Komplexität der Teile, die verwendeten Materialien, die Maschinentypen und -größen, die Stückzahlen sowie die technischen Anforderungen wie Toleranzen und Oberflächenbeschaffenheit.

Wie wirken sich die Materialkosten auf den Gesamtpreis aus?

Die Materialkosten haben einen erheblichen Einfluss auf den Gesamtpreis von CNC-Drehteilen. Die Preise für Materialien variieren je nach Art, Qualität und Verfügbarkeit. Eine sorgfältige Materialauswahl kann daher zur Kostenoptimierung beitragen.

Was ist der Unterschied zwischen CNC-Drehen und anderen Fertigungsverfahren?

CNC-Drehen ist ein Fertigungsverfahren, bei dem Werkstücke durch eine rotierende Bewegung und eine linear vorgeschobene Werkzeugbewegung bearbeitet werden. Es unterscheidet sich von anderen Verfahren wie Fräsen oder Schleifen durch seine spezifische Kinematik und Anwendung.

Wie können die Kosten für CNC-Drehteile optimiert werden?

Die Kosten für CNC-Drehteile können durch eine Kombination aus Designoptimierung, geeigneter Materialauswahl, Fertigungsplanung und Losgrößenoptimierung reduziert werden. Eine enge Zusammenarbeit zwischen Konstrukteur und Fertigungsplaner ist dabei hilfreich.

Welche Rolle spielen Stückzahlen bei der Preisgestaltung von CNC-Drehteilen?

Stückzahlen haben einen direkten Einfluss auf den Preis pro Teil. Bei größeren Stückzahlen können die Kosten pro Einheit durch Verteilung der Rüstkosten und Optimierung der Fertigungsprozesse gesenkt werden.

Wie wirken sich Toleranzen auf die Kosten aus?

Enge Toleranzen erfordern eine höhere Präzision bei der Fertigung, was zu höheren Kosten führen kann. Eine realistische Toleranzfestlegung ist daher wichtig, um die Kosten zu kontrollieren, ohne die Funktionalität der Teile zu beeinträchtigen.