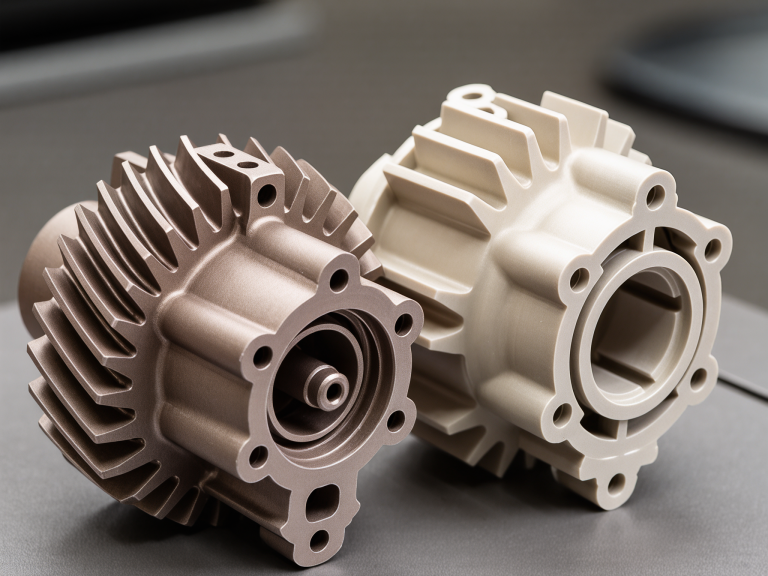

Eloxierter Aluminiumkolben

Startseite » Fallstudie » Eloxierter Aluminiumkolben

Projektvorstellung

Der Kunde, ein anerkannter Automobilhersteller, plante die Entwicklung einer neuen Generation von Motoren. Ein zentrales Element dieses Projekts war die Fertigung von Aluminiumkolben, die nicht nur als Kernkomponenten für die Optimierung der Motorleistung und Kraftstoffeffizienz galten, sondern auch strengen Präzisions- und Qualitätsstandards entsprechen mussten. Die geforderten Kolben mussten eine Toleranzkontrolle von ±0,01 mm aufweisen. Darüber hinaus wurden hervorragende Korrosionsbeständigkeit, ein leichtes Design und eine schnelle Lieferung von 5.000 Kolben innerhalb von vier Wochen verlangt, um die Serienproduktion zügig zu starten.

Verwandte Prozesse:CNC dreharbeiten,Oberflächenbehandlung

Die Herausforderung

Die komplexen Anforderungen für die Herstellung der Aluminiumkolben machten dieses Projekt technisch anspruchsvoll. Einige der größten Herausforderungen waren:

- Hohe Präzision: Die geforderte Toleranz von ±0,01 mm stellte höchste Ansprüche an die Bearbeitungsgenauigkeit.

- Thermische Verformung: Aluminiumlegierungen wie 6061 verformen sich leicht während der Bearbeitung. Daher war es entscheidend, Maßnahmen zu ergreifen, um Hitzeentwicklung und Werkzeugvibrationen zu minimieren.

- Korrosionsbeständigkeit: Um die Lebensdauer der Kolben zu verlängern, war eine gleichmäßige Anodisierung erforderlich. Diese sollte jedoch maßliche Präzision und eine gleichbleibend hochwertige Oberfläche sicherstellen.

- Schnelle Lieferung: Die Anforderung, 5.000 Kolben in nur vier Wochen zu liefern, erforderte eine reibungslose Prozesskoordination und Effizienz.

Die Lösung

Yonglihao entwickelte einen maßgeschneiderten Ansatz, der innovative Technologien und Präzisionsprozesse kombiniert:

- Präzisionsbearbeitung: Mit einer fünf-achsigen CNC-Drehmaschine wurde höchste Präzision erreicht. Optimierte Schneidparameter reduzierten effektiv thermische Verformungen des 6061-Aluminiums und ermöglichten so die Einhaltung der geforderten Toleranz von ±0,01 mm.

- Individuelle Halterungen und Werkzeugpfade: Spezialanfertigungen ermöglichten die effiziente Bearbeitung komplexer Geometrien, selbst bei dünnwandigen Strukturen und mikroskopischen Bohrungen.

- Anodische Oxidation: Nach der mechanischen Bearbeitung wurden die Kolben einer Anodisierung unterzogen, die eine gleichmäßige Schutzschicht von 10 bis 20 μm erzeugte. Dadurch wurde die Korrosionsbeständigkeit um 30 % verbessert und die Oberflächenhärte erhöht.

- Umfassende Qualitätskontrolle: Die hergestellten Kolben wurden mit einer Koordinatenmessmaschine (CMM) einer strengen Prüfung unterzogen, um die Einhaltung detaillierter Kundenanforderungen und ISO 9001-Standards sicherzustellen.

Die Ergebnisse

Durch die optimale Kombination aus innovativer Technologie und präziser Prozessplanung erzielte Yonglihao beeindruckende Ergebnisse:

- Präzision gewährleistet: Die Toleranz von ±0,01 mm wurde während der gesamten Produktion erfolgreich eingehalten.

- Erweiterte Korrosionsresistenz: Die anodische Oxidation verlängerte die Lebensdauer der Kolben durch eine Steigerung der Korrosionsbeständigkeit um 30 %.

- Leichteres Design: Das Gewicht der Kolben wurde um 15 % reduziert, was die Motorleistung und Kraftstoffeffizienz weiter verbesserte.

- Fristgerechte Lieferung: Der enge Zeitplan wurde eingehalten, und die erste Charge von 5.000 Stück wurde innerhalb von vier Wochen ausgeliefert.

Diese gemeinsamen Erfolge führten zu einer langfristigen Partnerschaft zwischen Yonglihao und dem Automobilhersteller. Der Kunde hob insbesondere die technische Kompetenz und Liefertreue hervor, die Yonglihao bewiesen hatte.

Sind Sie bereit, Ihre eigenen Fertigungsprozesse auf ein neues Level zu bringen? Kontaktieren Sie uns noch heute! Unsere Experten stehen bereit, um Ihre Anforderungen zu analysieren und passende Lösungen zu erarbeiten. Jetzt eine Beratung buchen.