Beim Fräsen ist die Wahl der richtigen Schnittrichtung entscheidend für die Qualität der Oberflächengüte. Die Entscheidung zwischen Aufwärts- und Abwärtsfräsen hängt von verschiedenen Faktoren ab, darunter Materialart und Maschinentyp.

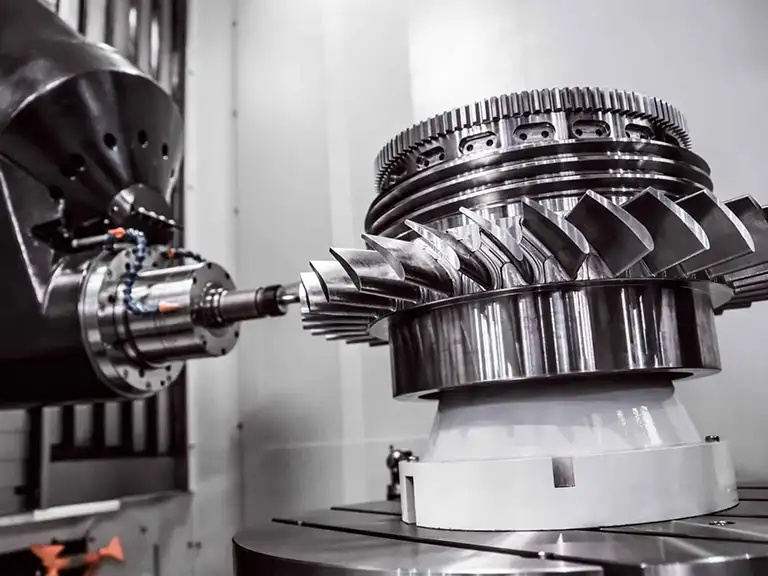

Wir bei Yonglihao Machinery wissen, wie wichtig es ist, die richtige Methode für die Bearbeitung von Werkstücken zu wählen, um optimale Ergebnisse zu erzielen. Mit unserem Schwerpunkt auf Lohnfertigung CNC Fräsen unterstützt unser kompetentes Team Sie dabei, hochwertige und präzise Lösungen bereitzustellen.

Wir werden die Unterschiede und Vorteile beider Fräsmethoden analysieren, um klare Empfehlungen für verschiedene Anwendungsfälle zu geben.

Die Bedeutung der Fräsmethode für die Oberflächengüte

Die Wahl der richtigen Fräsmethode ist entscheidend für die Oberflächengüte bei der CNC-Bearbeitung. Die Fräsmethode beeinflusst direkt die Spanbildung, Schnittkräfte und Wärmeentwicklung während des Bearbeitungsprozesses, was wiederum die Qualität der bearbeiteten Oberfläche bestimmt.

Beim Fräsen müssen verschiedene Faktoren wie Werkzeuggeometrie, Schnittparameter und Werkstückeigenschaften berücksichtigt werden, um optimale Ergebnisse zu erzielen. Der Werkzeugverschleiß wird maßgeblich durch die Fräsmethode beeinflusst, was sich direkt auf die Qualität der bearbeiteten Oberfläche und die Wirtschaftlichkeit des Prozesses auswirkt.

Entscheidende Faktoren für hochwertige CNC-Bearbeitung

Die Spanungsanforderung von dick nach dünn senkt die Schnitttemperaturen und die mechanische Belastung des Werkzeugs und erhöht somit dessen Lebensdauer. Durch numerische Simulationen und Branchenanalysen wurde außerdem festgestellt, dass die Dick-nach-dünn-Bearbeitung hinsichtlich des geringeren Energieverbrauchs bei Bearbeitungsprozessen vorteilhafter sein könnte.

- Die gewählte Fräsmethode hat direkten Einfluss auf die Oberflächengüte.

- Der Einsatz der richtigen Frässtrategie kann die Standzeit der Werkzeuge verlängern.

Bei Yonglihao Machinery nutzen wir fortschrittliche CNC-Technologien und umfassendes Fachwissen, um die optimale Fräsmethode für jedes Projekt zu bestimmen und höchste Qualitätsstandards zu gewährleisten. Unsere Expertise in der Metallverarbeitung ermöglicht es uns, die Vor- und Nachteile verschiedener Fräsmethoden zu analysieren und die beste Lösung für spezifische Kundenanforderungen zu implementieren.

Aufwärts- oder Abwärtsfräsen: Grundlegende Unterschiede verstehen

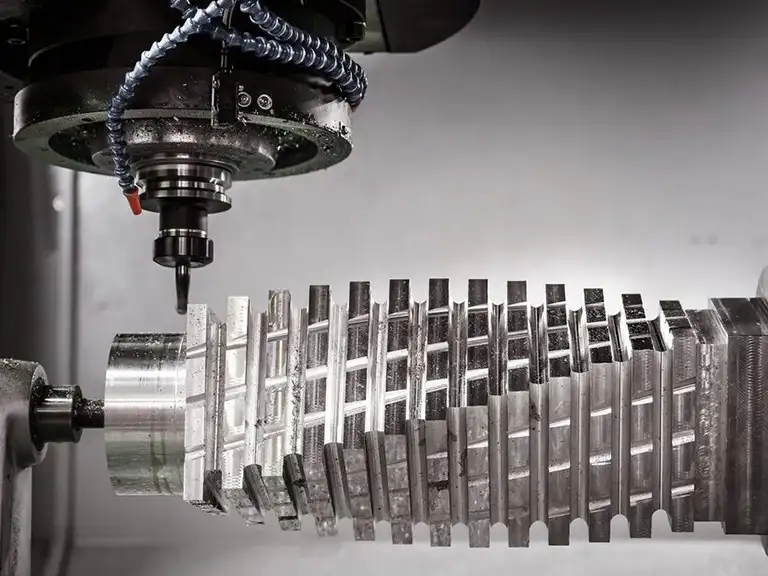

Fräsen kann auf zwei grundlegende Arten durchgeführt werden: Aufwärtsfräsen und Abwärtsfräsen. Diese beiden Verfahren unterscheiden sich in der Richtung, in der der Fräser rotiert, im Vergleich zur Vorschubrichtung des Werkstücks.

Was ist Aufwärtsfräsen (Gegenlauffräsen)?

Beim Gegenlauffräsen, auch Aufwärtsfräsen genannt, rotiert der Fräser entgegen der Vorschubrichtung des Werkstücks. Diese entgegengesetzte Bewegung führt dazu, dass die Schneide das Werkstück zunächst bei einer Spandicke von Null trifft. Während sich der Fräser weiterdreht, erhöht sich die Spandicke langsam von Null auf ein Maximum. Bei diesem Verfahren gleitet die Schneide zunächst über das Material, bevor sie eindringt, was zu erhöhter Reibung und Wärmeentwicklung führt.

Was ist Abwärtsfräsen (Gleichlauffräsen)?

Gleichlauffräsen, auch Abwärtsfräsen genannt, zeichnet sich dadurch aus, dass der Fräser in die gleiche Richtung wie der Werkstückvorschub rotiert. Diese Ausrichtung führt zu einem sofortigen Eingriff, bei dem sich das Schneidwerkzeug bis zur maximalen Dicke in das Material eingräbt. Die Spandicke nimmt beim Gleichlauffräsen während des Schneidvorgangs kontinuierlich ab, was zu einer effizienteren Spanbildung und geringerer Wärmeentwicklung führt.

Die grundlegenden Unterschiede zwischen beiden Verfahren wirken sich auf die Schnittkräfte, Werkzeugbelastung, Oberflächengüte und Maschinenkompatibilität aus. Die Wahl zwischen Gegenlauffräsen und Gleichlauffräsen hängt von verschiedenen Faktoren ab, darunter Maschinentyp, Werkstückmaterial und gewünschte Oberflächenqualität.

Die goldene Regel beim Fräsen: Dick-zu-Dünn-Spanbildung

Die goldene Regel beim Fräsen ist ein grundlegendes Prinzip, das für eine optimale Bearbeitungseffizienz und Oberflächenqualität sorgt. Sie besagt, dass die Späne in der Reihenfolge dick/dünn erzeugt werden sollten, um die Wärmeverteilung zu verbessern, die Schnittkräfte zu reduzieren und den Werkzeugverschleiß zu minimieren.

Die Anwendung dieser Regel führt zu einer verbesserten Spanabfuhr, geringerer Wärmeentwicklung im Werkzeug und einer längeren Werkzeugstandzeit. Darüber hinaus tragen gleichbleibende Schnittbedingungen während des Betriebs zu einer verbesserten Oberflächengüte bei.

Mechanik der Spanbildung beim Aufwärtsfräsen

Beim Aufwärtsfräsen beginnt die Spandicke bei null und nimmt allmählich zu, was im Widerspruch zur goldenen Regel steht. Dies führt zu erhöhter Reibung und Werkzeugverschleiß, da die Spanbildung nicht optimal ist.

- Die Spandicke beginnt bei null und nimmt zu.

- Erhöhte Reibung und Werkzeugverschleiß sind die Folge.

- Die Oberflächengüte kann beeinträchtigt werden.

Mechanik der Spanbildung beim Abwärtsfräsen

Die Mechanik der Spanbildung beim Abwärtsfräsen entspricht der goldenen Regel, da die Spandicke von maximal auf minimal abnimmt. Dies erhöht die Effizienz des Schneidvorgangs und verbessert die Oberflächengüte.

- Die Spandicke nimmt von maximal auf minimal ab.

- Die Effizienz des Schneidvorgangs wird erhöht.

- Die Oberflächengüte wird verbessert.

Die Wahl des richtigen Fräsverfahrens in Bezug auf die Spanbildung hängt vom zu bearbeitenden Material und den gewünschten Oberflächeneigenschaften ab. Ein modernes mechanisiertes Werkzeug konzentriert sich auf das Konzept der Dick-zu-Dünn-Spanbildung, um die Bearbeitungseffizienz und Qualität zu verbessern.

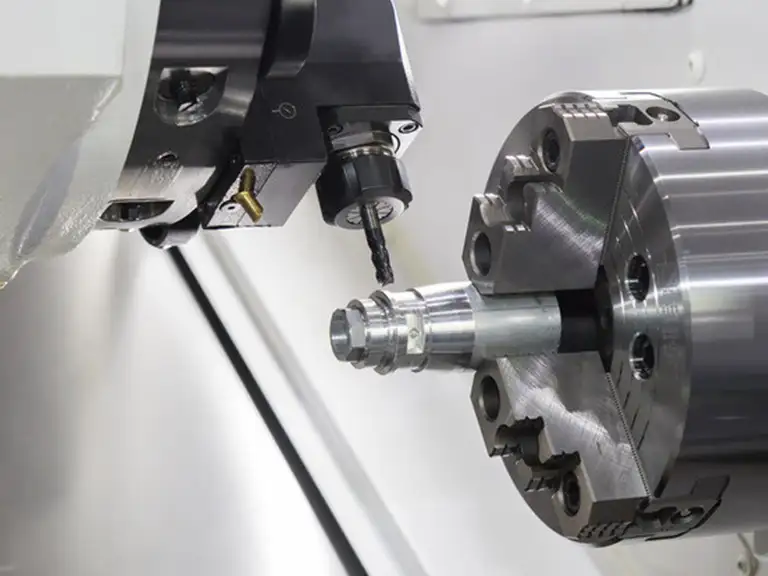

Schnittkräfte und ihre Auswirkungen auf das Werkstück

Die Schnittkräfte spielen eine entscheidende Rolle bei der Bearbeitung von Werkstücken. Sie beeinflussen nicht nur die Stabilität des Werkstücks, sondern auch die Qualität der Bearbeitung. Beim Fräsen wirken Schnittkräfte entweder nach oben oder nach unten, je nachdem, ob es sich um Aufwärts- oder Abwärtsfräsen handelt.

Aufwärtsgerichtete Kräfte beim Gegenlauffräsen

Beim Gegenlauffräsen wirken die Schnittkräfte nach oben. Diese aufwärtsgerichteten Kräfte können das Werkstück aus der Einspannung heben und somit destabilisieren. Besonders bei der Bearbeitung harter Werkstoffe kann dies zu Vibrationen führen, was die Bearbeitungsgenauigkeit beeinträchtigt. Eine stärkere Einspannung des Werkstücks ist erforderlich, um diese Effekte zu minimieren.

Abwärtsgerichtete Kräfte beim Gleichlauffräsen

Im Gegensatz dazu pressen die nach unten wirkenden Schnittkräfte beim Gleichlauffräsen das Werkstück fest gegen den Tisch. Diese Stabilisierungskraft verbessert nicht nur die Bearbeitungsgenauigkeit, sondern reduziert auch Vibrationen. Die nach unten gerichteten Schnittkräfte sorgen für eine höhere Stabilität während des Bearbeitungsprozesses, was besonders bei Präzisionsbearbeitungen von Vorteil ist.

Die Richtung der Schnittkräfte ist somit ein entscheidender Unterschied zwischen Aufwärts- und Abwärtsfräsen und hat direkte Auswirkungen auf die Stabilität des Werkstücks während der Bearbeitung. Die Wahl zwischen diesen beiden Fräsverfahren sollte daher unter Berücksichtigung der spezifischen Anforderungen des Werkstücks und der gewünschten Bearbeitungsgenauigkeit erfolgen.

Oberflächengüte im direkten Vergleich: Aufwärts- vs. Abwärtsfräsen

Bei der CNC-Bearbeitung ist die Oberflächengüte ein entscheidendes Qualitätskriterium, das stark von der Fräsmethode abhängt. Wir werden nun die Unterschiede zwischen Aufwärts- und Abwärtsfräsen in Bezug auf die Oberflächengüte genauer betrachten.

Einflussfaktoren auf die Oberflächenqualität

Verschiedene Faktoren wie Schnittgeschwindigkeit, Vorschubrate, Werkzeuggeometrie und Materialeigenschaften wirken sich auf die erreichbare Oberflächenqualität aus. Die Wahl der Fräsmethode ist jedoch einer der wichtigsten Faktoren, der die Oberflächengüte beeinflusst.

Oberflächenergebnisse beim Aufwärtsfräsen

Beim Aufwärtsfräsen entsteht durch das anfängliche Gleiten der Schneide über das Material eine erhöhte Reibung, die zu Kaltverfestigung und ungleichmäßigen Oberflächenstrukturen führen kann. Die Oberflächenergebnisse zeigen häufig Riefen und eine rauere Textur, was für bestimmte Anwendungen unerwünscht sein kann.

Oberflächenergebnisse beim Abwärtsfräsen

Abwärtsfräsen erzeugt in der Regel eine deutlich bessere Oberflächengüte, da der sofortige Schneidvorgang ohne Reibung erfolgt und Unregelmäßigkeiten reduziert werden. Die Oberflächenergebnisse zeichnen sich durch glattere, poliertere Oberflächen aus, die besonders für Präzisionsteile und sichtbare Komponenten vorteilhaft sind.

Im direkten Vergleich liefert das Abwärtsfräsen in den meisten Fällen die bessere Oberflächengüte, was es zur bevorzugten Methode für Schlichtoperationen macht. Durch die Wahl der richtigen Fräsmethode können Hersteller die Qualität ihrer Produkte verbessern und gleichzeitig die Effizienz ihrer Produktionsprozesse steigern.

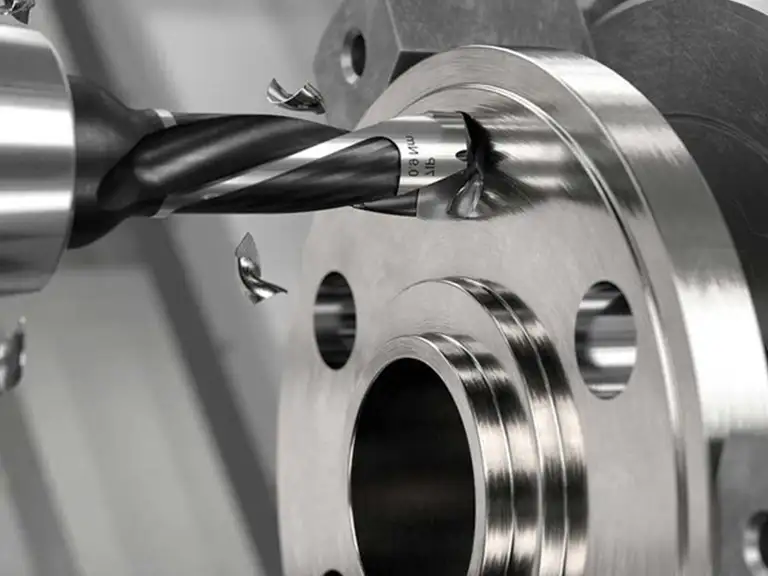

Werkzeugverschleiß und Lebensdauer im Vergleich

Der Vergleich zwischen Aufwärts- und Abwärtsfräsen zeigt deutliche Unterschiede im Werkzeugverschleiß und der Lebensdauer. Wir werden die Auswirkungen auf die Werkzeugstandzeit bei beiden Fräsarten untersuchen.

Auswirkungen auf die Werkzeugstandzeit beim Aufwärtsfräsen

Beim Aufwärtsfräsen führt die anfängliche Reibung zwischen Werkzeug und Werkstück zu erhöhter Wärmeentwicklung, was den Verschleiß beschleunigt und die Lebensdauer des Werkzeugs verkürzt. Die zunehmende Spandicke während des Fräsvorgangs belastet das Werkzeug zusätzlich, was zu einer verkürzten Werkzeugstandzeit führt.

- Erhöhte Reibung und Wärmeentwicklung

- Zunehmende Spandicke belastet das Werkzeug

- Verkürzte Werkzeugstandzeit

Auswirkungen auf die Werkzeugstandzeit beim Abwärtsfräsen

Im Gegensatz dazu reduziert das Abwärtsfräsen die Reibung und Wärmeentwicklung durch den sofortigen Eingriff mit maximaler Spandicke, was zu einer deutlich längeren Lebensdauer des Werkzeugs führt. Die abnehmende Spandicke während des Fräsvorgangs ermöglicht eine gleichmäßigere Belastung des Werkzeugs und minimiert thermische Schäden.

- Geringere Reibung und Wärmeentwicklung

- Abnehmende Spandicke entlastet das Werkzeug

- Längere Werkzeugstandzeit

Der Vergleich zeigt, dass das Abwärtsfräsen in den meisten Anwendungsfällen zu einer signifikant längeren Lebensdauer des Werkzeugs führt, was die Wirtschaftlichkeit des Bearbeitungsprozesses verbessert.

Maschinenkompatibilität und technische Anforderungen

Die Wahl zwischen Aufwärts- und Abwärtsfräsen hängt stark von der Kompatibilität und den technischen Anforderungen der Maschine ab. Nicht alle Maschinen sind für beide Verfahren gleichermaßen geeignet.

Anforderungen an Maschinen für Aufwärtsfräsen

Für das Aufwärtsfräsen sind die technischen Anforderungen an die Maschinen weniger streng, da die Schnittrichtung entgegen der Vorschubrichtung das Spiel in den Komponenten nicht verstärkt. Ältere Maschinen oder solche mit mechanischem Spiel in den Führungen und Antrieben eignen sich daher besser für das Aufwärtsfräsen, da dieses Verfahren stabilere Bearbeitungsbedingungen bietet.

Anforderungen an Maschinen für Abwärtsfräsen

Das Abwärtsfräsen stellt höhere Anforderungen an die Präzision und Steifigkeit der Maschine, da die Schnittrichtung in Vorschubrichtung bei vorhandenem Spiel zu Instabilitäten führen kann. Moderne CNC-Maschinen mit Spielausgleich und hoher Steifigkeit bieten zahlreiche Vorteile für das Abwärtsfräsen, darunter verbesserte Präzision, höhere Bearbeitungsgeschwindigkeiten und optimale Oberflächenqualität.

- Umgang mit Spiel bei älteren Maschinen: Der Umgang mit Spiel bei älteren Maschinen erfordert besondere Vorsicht beim Abwärtsfräsen, da es zu einem „Einziehen“ des Werkzeugs kommen kann, was die Genauigkeit beeinträchtigt und im Extremfall zu Maschinenschäden führen kann.

- Moderne CNC-Maschinen und ihre Vorteile: Einige moderne CNC-Maschinen mit Spielausgleich eignen sich gut zum Gleichlauffräsen. Diese Maschinen bieten eine höhere Präzision und ermöglichen eine optimale Oberflächenqualität.

Die Maschinenkompatibilität ist ein entscheidender Faktor bei der Wahl zwischen Aufwärts- und Abwärtsfräsen. Durch die Wahl der richtigen Maschine können Unternehmen ihre Bearbeitungsprozesse optimieren und die Qualität ihrer Produkte verbessern.

Materialspezifische Empfehlungen und Anwendungsbereiche

Die Wahl der richtigen Fräsmethode hängt stark von den zu bearbeitenden Materialien ab. Verschiedene Werkstoffe reagieren unterschiedlich auf die Bearbeitungsmethoden, weshalb eine materialspezifische Empfehlung entscheidend ist.

Optimale Materialien für Aufwärtsfräsen

Das Aufwärtsfräsen, auch bekannt als Gegenlauffräsen, eignet sich besonders für die Bearbeitung spröder und harter Materialien. Beispiele hierfür sind Gusseisen, gehärteter Stahl und Keramik. Der allmähliche Eingriff des Schneidwerkzeugs verringert die Schlagkräfte und reduziert so Werkzeugbruch und Verschleiß.

- Gegenlauffräsen ist ideal für Schruppbearbeitungen oder die Bearbeitung von Werkstoffen mit unterschiedlicher Härte.

- Bei der Bearbeitung von Materialien mit Oberflächenhärtung oder Gusshaut ist das Aufwärtsfräsen vorteilhaft, da es die harte Schicht graduell durchdringt und Werkzeugbruch verhindert.

Optimale Materialien für Abwärtsfräsen

Das Abwärtsfräsen, auch Gleichlauffräsen genannt, eignet sich für Schlichtbearbeitungen, bei denen eine hohe Oberflächenqualität erforderlich ist. Diese Methode ist besonders effektiv für duktile Materialien, bei denen Oberflächengüte und Präzision wichtig sind.

- Gleichlauffräsen zeigt seine Stärken bei der Bearbeitung duktiler Materialien wie Aluminium, Kupfer und den meisten Kunststoffen.

- Die Anwendung von Abwärtsfräsen bei weichen Materialien verhindert das Ausreißen von Fasern und erzeugt sauberere Schnittkanten, was besonders bei der Herstellung von Präzisionsteilen wichtig ist.

- Für komplexe Teile mit unterschiedlichen Materialstärken kann eine Kombination beider Fräsmethoden optimal sein, wobei das Gegenlauffräsen für die Schruppbearbeitung und das Gleichlauffräsen für die Schlichtbearbeitung eingesetzt wird.

Fazit

Die richtige Fräsmethode kann die Oberflächengüte und die Werkzeugstandzeit erheblich beeinflussen. Bei der Entscheidung für eine CNC fräsarbeiten sollten verschiedene Faktoren wie Maschinentyp, Werkstückmaterial und gewünschte Oberflächengüte berücksichtigt werden.

Für die meisten modernen CNC-Bearbeitungsanwendungen bietet das Abwärtsfräsen deutliche Vorteile hinsichtlich Oberflächenqualität, Werkzeugstandzeit und Prozessstabilität. Dies liegt daran, dass die Spandicke von maximal auf null abnimmt, was die Wärmeentwicklung und Reibung verringert und somit glattere Schnitte und eine beeindruckende Oberflächenqualität gewährleistet.

Darüber hinaus hat das Aufwärtsfräsen jedoch nach wie vor seine Berechtigung, insbesondere bei älteren Maschinen, der Bearbeitung harter Materialien und bei Schruppoperationen. Eine kombinierte Strategie, bei der beide Fräsmethoden für unterschiedliche Bearbeitungsschritte eingesetzt werden, kann optimale Ergebnisse liefern.

Bei Yonglihao Machinery nutzen wir unser umfassendes Fachwissen in der Metallverarbeitung, um für jedes Werkstück und jede Anwendung die ideale Frässtrategie zu entwickeln. Unsere modernen CNC-Maschinen und erfahrenen Techniker gewährleisten präzise Bearbeitungsergebnisse unabhängig von der gewählten Fräsmethode.

Die richtige Wahl der Fräsmethode ist ein entscheidender Faktor für den Erfolg Ihres Projekts. Wir bei Yonglihao Machinery sind Ihr zuverlässiger Partner für hochwertige CNC-Bearbeitungslösungen und unterstützen Sie dabei, Ihre Bearbeitungsanforderungen optimal zu erfüllen.

FAQ

Was ist der Unterschied zwischen Aufwärtsfräsen und Abwärtsfräsen?

Aufwärtsfräsen, auch Gegenlauffräsen genannt, ist ein Fräsverfahren, bei dem der Fräser gegen die Vorschubrichtung des Werkstücks dreht. Abwärtsfräsen oder Gleichlauffräsen hingegen ist ein Verfahren, bei dem der Fräser in die gleiche Richtung wie der Vorschub des Werkstücks dreht.

Welche Fräsmethode ergibt eine bessere Oberflächengüte?

Abwärtsfräsen ergibt in der Regel eine bessere Oberflächengüte, da der Fräser in die gleiche Richtung wie der Vorschub dreht und somit eine glattere Oberfläche erzeugt.

Wie wirkt sich die Fräsmethode auf den Werkzeugverschleiß aus?

Die Fräsmethode hat einen signifikanten Einfluss auf den Werkzeugverschleiß. Abwärtsfräsen kann zu einem geringeren Werkzeugverschleiß führen, da die Kräfte in Richtung des Werkstücks wirken und somit die Belastung auf das Werkzeug reduzieren.

Welche Materialien sind für das Aufwärtsfräsen geeignet?

Aufwärtsfräsen ist für eine Vielzahl von Materialien geeignet, insbesondere für harte und spröde Materialien. Es ist jedoch wichtig, die richtige Fräsergeometrie und -materialien auszuwählen, um optimale Ergebnisse zu erzielen.

Wie unterscheiden sich die Schnittkräfte bei Aufwärts- und Abwärtsfräsen?

Bei Aufwärtsfräsen wirken die Schnittkräfte aufwärts, was zu einer höheren Belastung auf das Werkzeug und das Werkstück führen kann. Bei Abwärtsfräsen hingegen wirken die Kräfte abwärts, was zu einer stabileren Bearbeitung und geringeren Vibrationen führt.

Welche Anforderungen stellt das Abwärtsfräsen an die Maschinen?

Abwärtsfräsen erfordert Maschinen mit hoher Steifigkeit und Präzision, um die Kräfte und Vibrationen zu minimieren. Zudem sollten die Maschinen in der Lage sein, die erforderliche Drehzahl und Vorschubgeschwindigkeit zu erreichen.

Wie kann ich die richtige Fräsmethode für meine Bearbeitungsanforderungen wählen?

Die Wahl der richtigen Fräsmethode hängt von verschiedenen Faktoren ab, wie dem zu bearbeitenden Material, der gewünschten Oberflächengüte und den verfügbaren Maschinen. Es ist ratsam, die spezifischen Anforderungen Ihrer Bearbeitungsaufgabe zu analysieren und entsprechend die geeignete Fräsmethode auszuwählen.