Drehwerkzeuge sind unverzichtbare Komponenten in der Metallverarbeitung und spielen eine entscheidende Rolle bei der Formgebung von Werkstücken auf Drehmaschinen. Die Auswahl des richtigen Werkzeugs beeinflusst maßgeblich die Qualität, Präzision und Effizienz des Bearbeitungsprozesses.

Bei Yonglihao Machinery, einem führenden Unternehmen in der Metallverarbeitung, verstehen wir die Bedeutung hochwertiger Schneidwerkzeuge. Wir verfügen über die technische Kompetenz und ein professionelles Team, um Lösungen zu bieten, die speziell auf die Anforderungen der Bearbeitung und das drehteile fertigen zugeschnitten sind.

Wie können Sie das richtige Drehwerkzeug für Ihre spezifischen Bedürfnisse auswählen? In diesem umfassenden Leitfaden werden wir die verschiedenen Arten, ihre Eigenschaften und Anwendungsbereiche detailliert betrachten.

Die Grundlagen der Drehbearbeitung verstehen

Um die Drehbearbeitung zu verstehen, muss man sich zunächst mit den Grundlagen der Drehmaschine und ihrer Funktionsweise auseinandersetzen. Die Drehbearbeitung ist ein wichtiger Prozess in der Fertigungstechnik, bei dem Werkstücke durch die Kombination von Rotation und Schneidtechniken geformt werden.

Eine Drehmaschine, auch als „Mutter aller Maschinen“ bezeichnet, ist eine vielseitige Maschine, die zum Formen von Materialien wie Metallen und Holz verwendet wird. Sie nutzt einen Halte- und Drehmechanismus, um das Werkstück zu rotieren, während stationäre Schneidwerkzeuge Material abtragen, um die gewünschte Form zu erzielen.

Die Auswahl des richtigen Werkzeugs für die Drehbearbeitung ist entscheidend für die Produktionseffizienz, Oberflächengüte, Maßgenauigkeit und Wirtschaftlichkeit des Fertigungsprozesses. Die richtige Werkzeugauswahl hängt von verschiedenen Faktoren ab, einschließlich des Werkstückmaterials, der gewünschten Oberflächengüte und der Maschinenleistung.

Arten von Drehwerkzeugen nach Material

Drehwerkzeuge können aus verschiedenen Materialien hergestellt werden, jedes mit seinen eigenen Eigenschaften und Vorteilen.

Die Wahl des Materials hängt von der spezifischen Anwendung, den zu bearbeitenden Materialien und den gewünschten Eigenschaften wie Härte und Verschleißfestigkeit ab.

- Schnellarbeitsstahl (HSS) Werkzeuge: Schnellarbeitsstahl ist ein traditionelles Material für Drehwerkzeuge, das sich durch Härte, Festigkeit und Verschleißfestigkeit auszeichnet.

- Hartmetall-Drehwerkzeuge: Hartmetall-Drehwerkzeuge bieten eine überlegene Härte und Haltbarkeit im Vergleich zu HSS-Werkzeugen.

- Keramik-Drehwerkzeuge: Keramik-Drehwerkzeuge zeichnen sich durch hervorragende Hitzebeständigkeit aus und eignen sich besonders für die Hochgeschwindigkeitsbearbeitung.

- Diamant-Drehwerkzeuge: Diamant-Drehwerkzeuge bieten eine beispiellose Leistung bei der Präzisionsbearbeitung abrasiver Materialien.

- Kubisches Bornitrid (CBN) Werkzeuge: Werkzeuge aus kubischem Bornitrid kombinieren extreme Härte mit thermischer Stabilität und chemischer Inertheit.

Arten von Drehwerkzeugen nach Bearbeitungsvorgang

Drehwerkzeuge werden nach verschiedenen Kriterien klassifiziert, darunter der Bearbeitungsvorgang. Die Art des Drehwerkzeugs, das für eine bestimmte Aufgabe benötigt wird, hängt von der spezifischen Bearbeitungsanforderung ab.

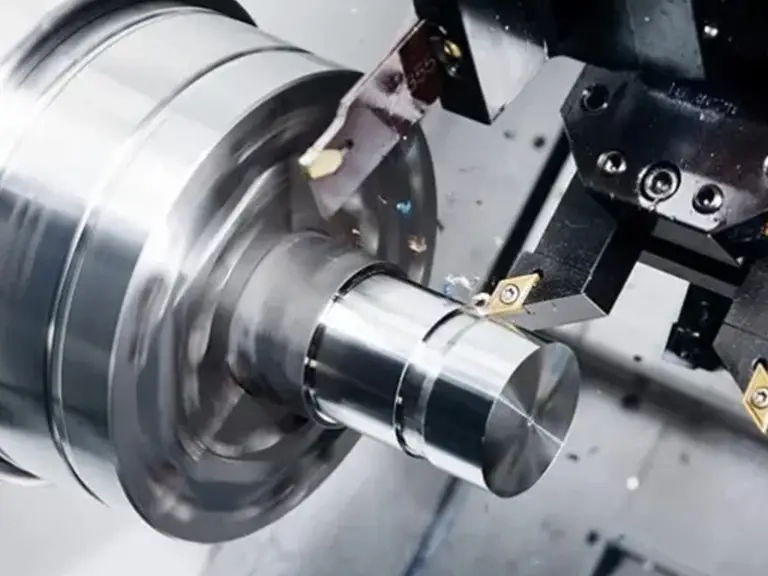

- Dreh- und Schruppwerkzeuge: Dreh- und Schruppwerkzeuge sind darauf ausgelegt, größere Materialmengen vom Werkstück abzutragen. Schruppwerkzeuge können mit ihrem speziellen Schneidwinkel maximalem Druck während der Bearbeitung standhalten.

- Plandrehwerkzeuge: Plandrehwerkzeuge verfügen über eine seitliche Schneidkante und werden für Planbearbeitungen eingesetzt. Sie können Materialschichten vom Werkstück abtragen, um glatte oder raue Oberflächen zu erzeugen.

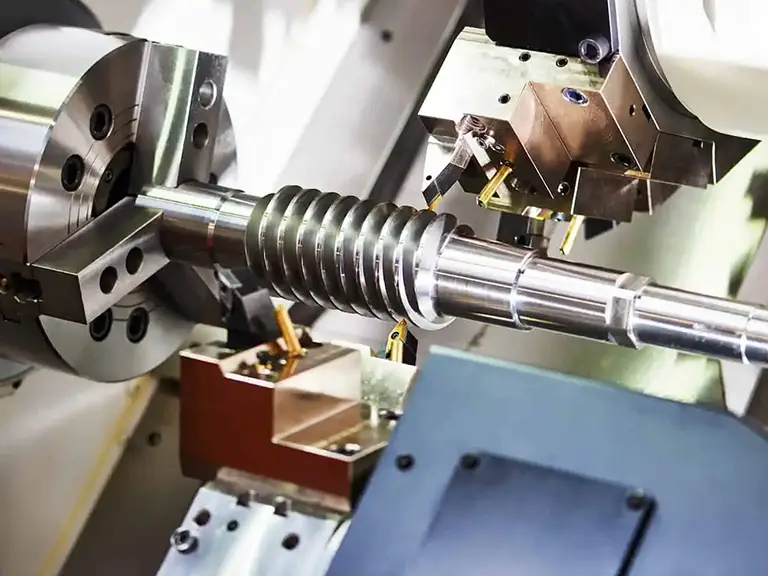

- Gewindeschneidwerkzeuge: Gewindeschneidwerkzeuge dienen zur Herstellung spiralförmiger Gewindemuster auf zylindrischen Werkstücken. Sie sind in zwei Hauptvarianten erhältlich: Innengewindeschneidwerkzeuge für Bohrungen und Außengewindeschneidwerkzeuge für Oberflächen.

- Einstich- und Abstechwerkzeuge: Einstich- und Abstechwerkzeuge zeichnen sich durch ihre schmale Schneidkante aus, die es ermöglicht, Schlitze, Nuten oder Abtrennungen mit definierter Schnitttiefe am Werkstück herzustellen.

- Formwerkzeuge und Spezialwerkzeuge: Formwerkzeuge und Spezialwerkzeuge kombinieren oft Dreh- und Stechwerkzeuge und sind für die Herstellung komplexer Formen konzipiert. Sie können die Präzision erhöhen und die Produktionszeit verkürzen.

Drehwerkzeuge nach Vorschubrichtung klassifiziert

Die Klassifizierung von Drehwerkzeugen nach ihrer Vorschubrichtung ist entscheidend für die Effizienz der Bearbeitung. Diese Klassifizierung hilft dabei, das richtige Werkzeug für eine bestimmte Aufgabe auszuwählen und somit die Produktivität und Qualität der Bearbeitung zu verbessern.

- Rechtshändige Drehwerkzeuge: Rechtshändige Drehwerkzeuge entfernen Material vom Werkstück, während sie sich von rechts nach links bewegen. Diese Werkzeuge sind die am häufigsten verwendete Variante in der CNC-Bearbeitung und sind in der Regel günstiger als linkshändige Werkzeuge.

- Linkshändige Drehwerkzeuge: Linkshändige Drehwerkzeuge arbeiten in entgegengesetzter Richtung, von links nach rechts, und sind besonders geeignet für Rückdrehoperationen und kurze Werkstücke. Obwohl sie weniger verbreitet und daher teurer sind, bieten sie spezifische Vorteile in bestimmten Bearbeitungsszenarien.

- Neutralwerkzeuge mit runder Spitze: Neutralwerkzeuge mit runder Spitze verfügen über keine seitlichen oder hinteren Spanwinkel, was ihnen die Flexibilität verleiht, sowohl in rechter als auch in linker Richtung zu schneiden. Sie eignen sich besonders für Feinbearbeitungen und die Konturierung gekrümmter Oberflächen.

Strukturbasierte Klassifizierung von Drehwerkzeugen

Drehwerkzeuge können basierend auf ihrer Struktur in verschiedene Kategorien eingeteilt werden. Diese Klassifizierung hilft dabei, die geeigneten Werkzeuge für bestimmte Bearbeitungsvorgänge auszuwählen.

Einteilige Drehwerkzeuge

Einteilige Drehwerkzeuge werden aus einem einzigen Material wie Hartmetall, Schnellarbeitsstahl oder Keramik gefertigt. Sie zeichnen sich durch ihre hohe Festigkeit und spezifische Form, Größe und Geometrie aus.

- Hohe Festigkeit und Verschleißfestigkeit

- Geeignet für Standardbearbeitungsvorgänge

- Hohe Schneidkräfte können ohne Bruch oder Verformung aufgenommen werden

Geschweißte Drehwerkzeuge

Geschweißte Drehwerkzeuge entstehen durch die Verbindung verschiedener Materialien. Diese Methode ermöglicht die Erstellung kundenspezifischer Geometrien und bietet eine kostengünstige Alternative zu einteiligen Werkzeugen.

- Kundenspezifische Geometrien können erstellt werden

- Kostengünstiger als einteilige Werkzeuge

- Modifikation vorhandener Werkzeuge für neue Anwendungen möglich

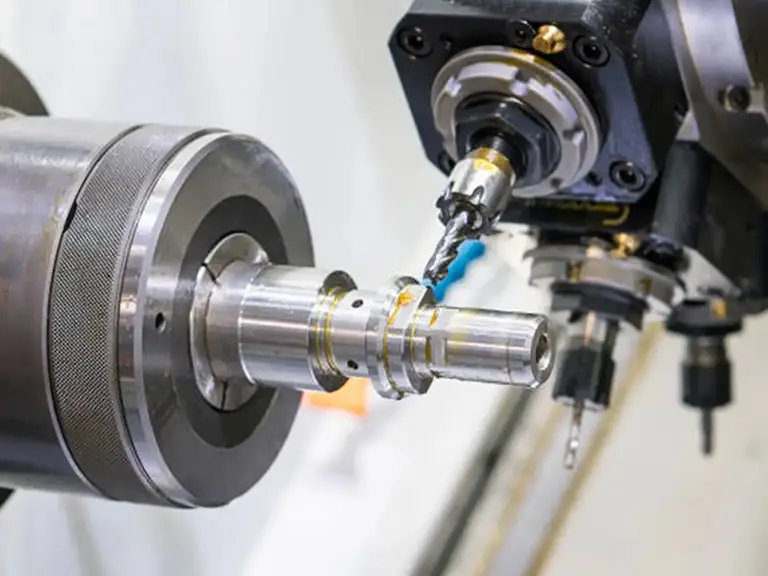

Klemmwerkzeuge mit Wendeschneidplatten

Klemmwerkzeuge mit Wendeschneidplatten verwenden temporäre Verbindungsmethoden. Diese ermöglichen einen einfachen Einsatzwechsel und die Verwendung von Einsätzen mit mehreren Schneidkanten.

- Einfacher Einsatzwechsel

- Verwendung von Einsätzen mit mehreren Schneidkanten

- Besonders geeignet für Betriebe mit häufigem Werkzeugwechsel

Werkzeuggeometrie und ihre Auswirkung auf die Bearbeitung

Die richtige Werkzeuggeometrie ist essentiell für eine effiziente und präzise Bearbeitung. Sie beeinflusst direkt die Schnittkräfte, die Wärmeentwicklung und letztendlich die Qualität des bearbeiteten Werkstücks.

Spanwinkel und Freiwinkel

Der Spanwinkel eines Drehwerkzeugs kann je nach Vorschubrichtung und Platzverhältnissen positiv, negativ oder neutral sein. Positive Spanwinkel werden am häufigsten verwendet, da sie die Schnittleistung verbessern. Der Freiwinkel bestimmt den Abstand zwischen der Werkzeugoberfläche und der frisch bearbeiteten Werkstückoberfläche, wodurch unnötiger Werkzeugverschleiß und Beschädigungen der Werkstückoberfläche verhindert werden.

Schneidkantenform und Eckenradius

Die Form der Schneidkante und der Eckenradius beeinflussen maßgeblich die Oberflächengüte und die Stabilität des Schneidprozesses. Ein größerer Eckenradius führt in der Regel zu einer besseren Oberflächengüte, da er die Kräfte gleichmäßiger verteilt und Vibrationen reduziert.

Spanbrecher und ihre Funktion

Spanbrecher sind spezielle Geometrieelemente, die in die Oberfläche des Drehmeißels integriert sind. Sie dienen dazu, die entstehenden Späne zu brechen und eine effiziente Spanabfuhr zu gewährleisten, wodurch die Bearbeitungsqualität verbessert und die Werkzeugstandzeit verlängert wird.

Die Werkzeuggeometrie ist somit ein entscheidender Faktor für die Optimierung des Bearbeitungsprozesses. Durch die richtige Auswahl und Anpassung der Werkzeuggeometrie können Hersteller die Produktivität steigern und die Kosten senken.

Faktoren bei der Auswahl des richtigen Drehwerkzeugs

Die Auswahl des richtigen Drehwerkzeugs ist entscheidend für eine effiziente Bearbeitung. Bei der Drehbearbeitung müssen verschiedene Faktoren berücksichtigt werden, um das optimale Werkzeug für das jeweilige Werkstück auszuwählen.

Werkstückmaterial und seine Eigenschaften

Das Werkstückmaterial und seine Eigenschaften sind entscheidende Faktoren bei der Auswahl des richtigen Drehwerkzeugs. Die Materialzusammensetzung des Schneidwerkzeugs muss stärker, haltbarer und härter sein als die des Werkstücks. Für weiche Materialien wie Aluminium oder Messing werden scharfkantige Werkzeuge mit geringem Spanwinkel empfohlen.

Für harte Materialien wie Stahl oder Titan hingegen sind Werkzeuge aus härteren Materialien wie Hartmetall oder CBN erforderlich. Die Härte des Werkstückmaterials bestimmt somit die erforderliche Härte und den Typ des Drehwerkzeugs.

Gewünschte Oberflächengüte und Toleranzen

Die gewünschte Oberflächengüte und Toleranz beeinflussen die Wahl der Werkzeugeigenschaften wie Schärfe und Spanwinkel. Für glatte Oberflächen werden Drehwerkzeuge mit hohen Spanwinkeln und scharfen Schneidkanten bevorzugt. Eine hohe Oberflächengüte erfordert somit spezielle Werkzeugeigenschaften.

Schnittparameter (Geschwindigkeit, Vorschub, Schnitttiefe)

Schnittparameter wie Geschwindigkeit, Vorschub und Schnitttiefe bestimmen die Festigkeit und Klassifizierung des benötigten Drehwerkzeugs. Höhere Werte erfordern robustere Werkzeuge aus Materialien wie Hartmetall oder Diamant. Die Schnittparameter spielen somit eine wichtige Rolle bei der Auswahl des geeigneten Drehwerkzeugs.

Maschinenleistung und -kapazität

Die Maschinenleistung und -kapazität beeinflussen die Produktionszykluszeiten und den richtigen Einsatz von Drehwerkzeugen. Starre Maschinen in Großbetrieben benötigen Drehfräser aus starken Materialien, die höheren Schnittkräften standhalten können. Die Maschinenleistung und -kapazität müssen daher bei der Auswahl des Drehwerkzeugs berücksichtigt werden.

Fazit

Die richtige Wahl des Drehwerkzeugs beeinflusst direkt die Wirtschaftlichkeit der Fertigung. Drehwerkzeuge können nach verschiedenen Kriterien klassifiziert werden, wie Material, Bearbeitungsvorgang, Vorschubrichtung und Struktur. Jedes Werkzeugmaterial hat spezifische Eigenschaften, die es für bestimmte Anwendungen prädestinieren.

Bei der Auswahl des richtigen Drehwerkzeugs müssen Faktoren wie Werkstückmaterial, gewünschte Oberflächengüte und Schnittparameter berücksichtigt werden. Die Werkzeuggeometrie spielt eine wichtige Rolle für die Leistungsfähigkeit des Drehmeißels und die erreichbare Oberflächengüte.

Durch die Berücksichtigung dieser Faktoren kann die Effizienz und Qualität der Bearbeitungsprozesse verbessert werden. Die richtige Auswahl von Drehwerkzeugen ist somit ein entscheidender Faktor für erfolgreiche Fertigungsprozesse.

FAQ

Was sind die verschiedenen Arten von Drehwerkzeugen?

Es gibt verschiedene Arten von Drehwerkzeugen, die nach Material, Bearbeitungsvorgang, Vorschubrichtung und Struktur klassifiziert werden können. Dazu gehören Schnellarbeitsstahl-Werkzeuge, Hartmetall-Drehwerkzeuge, Keramik-Drehwerkzeuge, Diamant-Drehwerkzeuge und Kubisches Bornitrid-Werkzeuge.

Wie wähle ich das richtige Drehwerkzeug für mein Werkstück?

Die Auswahl des richtigen Drehwerkzeugs hängt von verschiedenen Faktoren ab, wie dem Werkstückmaterial, der gewünschten Oberflächengüte, den Schnittparametern und der Maschinenleistung. Es ist wichtig, das Werkzeugmaterial und die Werkzeuggeometrie sorgfältig auszuwählen, um eine optimale Bearbeitung zu gewährleisten.

Was ist der Unterschied zwischen rechtshändigen und linkshändigen Drehwerkzeugen?

Rechtshändige Drehwerkzeuge werden für die Bearbeitung von Werkstücken verwendet, bei denen die Schneidkante auf der rechten Seite des Werkzeugs liegt. Linkshändige Drehwerkzeuge hingegen haben die Schneidkante auf der linken Seite. Die Wahl zwischen rechtshändigen und linkshändigen Werkzeugen hängt von der Bearbeitungsrichtung und der Werkstückgeometrie ab.

Wie wichtig ist die Werkzeuggeometrie bei der Drehbearbeitung?

Die Werkzeuggeometrie spielt eine entscheidende Rolle bei der Drehbearbeitung, da sie die Spanbildung, die Oberflächengüte und die Werkzeugstandzeit beeinflusst. Faktoren wie Spanwinkel, Freiwinkel, Schneidkantenform und Eckenradius müssen sorgfältig ausgewählt werden, um eine optimale Bearbeitung zu erzielen.

Welche Rolle spielt die Maschinenleistung bei der Auswahl von Drehwerkzeugen?

Die Maschinenleistung und -kapazität sind wichtige Faktoren bei der Auswahl von Drehwerkzeugen, da sie die maximalen Schnittparameter und die Werkzeugbelastung bestimmen. Es ist wichtig, ein Werkzeug auszuwählen, das auf die Maschinenleistung abgestimmt ist, um eine optimale Bearbeitung zu gewährleisten.