Das Drehen ist ein wichtiges Fertigungsverfahren in der Metallbearbeitung, bei dem ein Werkstück um seine eigene Achse rotiert. Doch welche Rolle spielt die Wahl des richtigen Drehverfahrens bei der Herstellung komplexer Werkstücke?

Die verschiedenen Verfahren des Drehens werden nach DIN8589 klassifiziert und ermöglichen die präzise Fertigung von Drehteile nach Maß, insbesondere rotationssymmetrischer Werkstücke aus Metall. Moderne Drehmaschinen, insbesondere CNC-gesteuerte Anlagen, erlauben die Herstellung komplexer Formen mit hoher Genauigkeit.

Grundlagen des Drehens

Das Drehen ist ein grundlegendes Fertigungsverfahren in der Zerspantechnik, das durch die Rotation eines Werkstücks um seine eigene Achse gekennzeichnet ist. Es zählt zu den wichtigsten Verfahren für die Herstellung rotationssymmetrischer Teile.

Das Drehen wird nach DIN8580 als spanendes Fertigungsverfahren mit geometrisch bestimmter Schneide klassifiziert und trägt die Ordnungsnummer 3.2.1. Beim Drehen rotiert das Werkstück um seine eigene Achse, während das Werkzeug die am Werkstück zu erzeugende Kontur abfährt. Die Drehmeißel als Werkzeuge besitzen genau definierte Winkel und Radien der Schneide, wodurch eine präzise Bearbeitung möglich ist.

Die Abgrenzung des Drehens zu anderen Fertigungsverfahren erfolgt hauptsächlich durch die Kinematik: Beim Drehen liegt die Rotationsachse der Schnittbewegung in der Symmetrieachse des Werkstücks. Im Gegensatz zu anderen Verfahren wie Fräsen oder Bohren, bei denen das Werkzeug rotiert, ist beim Drehen das Werkstück in Rotation, während das Werkzeug stillsteht. Durch das Drehen können verschiedene rotationssymmetrische Teile wie Wellen, Achsen, Buchsen und Flansche mit hoher Genauigkeit hergestellt werden.

Arten von Drehen nach DIN 8589

Die Norm DIN 8589 definiert sechs Hauptkategorien für Drehverfahren. Diese Klassifizierung basiert auf der zu erzeugenden Form des Werkstücks. Die verschiedenen Arten von Drehen ermöglichen die Herstellung vielfältiger Geometrien und Oberflächen.

- Plandrehen (3.2.1.1): Beim Plandrehen werden ebene Flächen erzeugt, die senkrecht zur Drehachse liegen. Diese Flächen sind typischerweise die Stirnflächen von Werkstücken. Das Plandrehen ist ein grundlegendes Drehverfahren, das in vielen Fertigungsprozessen Anwendung findet.

- Runddrehen (3.2.1.2): Das Runddrehen dient zur Herstellung kreisrunder Formen an der Außenfläche des Werkstücks. Hierbei wird das Werkzeug parallel zur Drehachse geführt, um eine gleichmäßige, runde Oberfläche zu erzeugen.

- Schraubdrehen (3.2.1.3): Mit dem Schraubdrehen werden Gewinde und Steigungen hergestellt. Die Vorschubbewegung des Werkzeugs muss in einem bestimmten Verhältnis zur Drehzahl des Werkstücks stehen, um die gewünschte Gewindeform zu erzeugen.

- Wälzdrehen (3.2.1.4): Das Wälzdrehen ist ein Sonderverfahren, bei dem sich das Werkzeug mit der Vorschubbewegung senkrecht zum Werkstück dreht. Dieses Verfahren ermöglicht die Abbildung des Werkzeugprofils auf dem Werkstück.

- Profildrehen (3.2.1.5): Beim Profildrehen kommen Profilwerkzeuge zum Einsatz, die als Negativ die herzustellende Form enthalten. Diese Werkzeuge ermöglichen die Erzeugung komplexer Konturen in einem Arbeitsgang.

- Formdrehen (3.2.1.6): Das Formdrehen ermöglicht die Herstellung beliebiger rotationssymmetrischer Formen durch die kombinierte Bewegung des Werkzeugs parallel und senkrecht zur Drehachse. Dieses Verfahren bietet eine hohe Flexibilität bei der Herstellung komplexer Geometrien.

| Drehverfahren | Beschreibung | Anwendung |

| Plandrehen | Erzeugung ebener Flächen | Stirnflächen von Werkstücken |

| Runddrehen | Herstellung kreisrunder Formen | Außenflächen von Werkstücken |

| Schraubdrehen | Herstellung von Gewinden und Steigungen | Gewinde an Werkstücken |

| Wälzdrehen | Sonderverfahren zur Abbildung des Werkzeugprofils | Komplexe Profile auf Werkstücken |

| Profildrehen | Erzeugung komplexer Konturen | Komplexe Formen an Werkstücken |

| Formdrehen | Herstellung rotationssymmetrischer Formen | Komplexe Geometrien an Werkstücken |

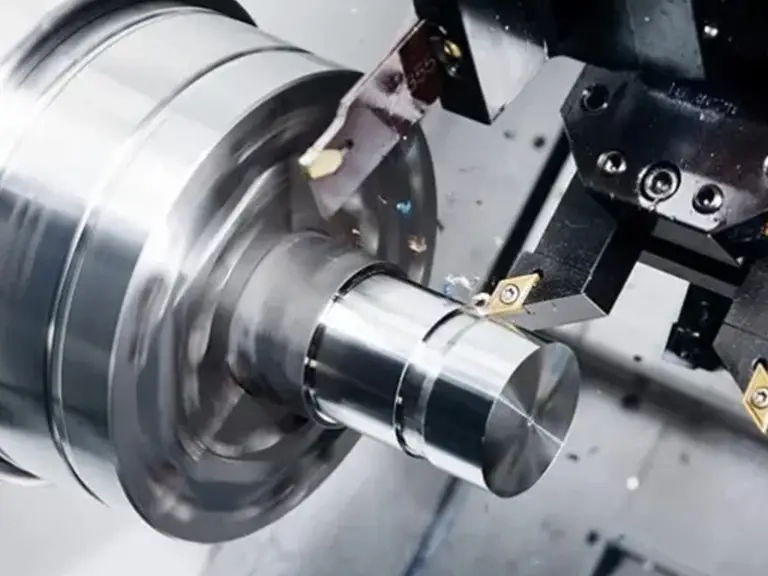

Längsdrehen und seine Varianten

Längsdrehen umfasst mehrere Varianten, die für die Herstellung zylindrischer Formen verwendet werden. Beim Längsdrehen wird das Werkzeug parallel zur Drehachse des Werkstücks bewegt.

- Längs-Runddrehen: Das Längs-Runddrehen ist eine häufige Form des Rundrehens, bei der das Werkzeug parallel zur Rotationsachse geführt wird, um den Durchmesser des Werkstücks zu reduzieren und eine zylindrische Form zu erzeugen. Es eignet sich sowohl zum Schruppen als auch zum Schlichten und ermöglicht die Herstellung präziser zylindrischer Oberflächen.

- Schäl-Runddrehen: Das Schäl-Runddrehen ist eine Sondervariante des Längs-Runddrehens, bei der mehrere Werkzeuge radial um das Werkstück angeordnet sind. Diese Methode ermöglicht hohe Vorschübe und ist besonders wirtschaftlich. Sie wird häufig zur Herstellung von Blankstählen eingesetzt, wobei Genauigkeiten von 2-10 µm erreicht werden können.

- Längs-Abstechdrehen: Beim Längs-Abstechdrehen wird der Meißel an der Stirnseite in das Werkstück eingesetzt, um Scheiben herzustellen. Das Werkzeug wird parallel zur Drehachse geführt, um präzise Schnitte zu erzielen.

Plandrehen und Querdrehen

Plandrehen und Querdrehen sind Drehverfahren, bei denen das Werkzeug senkrecht zur Drehachse des Werkstücks bewegt wird, um präzise Ergebnisse zu erzielen. Diese Verfahren sind in der industriellen Fertigung unverzichtbar, da sie die Bearbeitung komplexer Werkstücke ermöglichen.

- Quer-Plandrehen: Das Quer-Plandrehen dient dem Bearbeiten der Stirnflächen von Werkstücken und ist oft der erste Bearbeitungsschritt, um eine präzise Bezugskante zu erhalten. Beim Schruppen wird dabei von außen nach innen gearbeitet, während beim Schlichten die Bewegung von innen nach außen erfolgt, um eine bessere Oberflächenqualität zu erzielen.

- Quer-Abstechdrehen: Das Quer-Abstechdrehen wird zum Abtrennen von Wellen oder zum Einstechen von Nuten für Sicherungsringe eingesetzt. Dabei wird eine dünne Schneide mit langem Schaft verwendet, die von außen bis zur Mitte in das Werkstück geführt wird, um es über die Breite des Meißels zu durchtrennen.

- Quer-Runddrehen: Das Quer-Runddrehen ist eine selten angewandte Variante, bei der der Vorschub senkrecht zur Rotationsachse erfolgt und das Werkzeug so breit wie die zu drehende Fläche sein muss. Dieses Verfahren ermöglicht die Erstellung runder Flächen mit hoher Präzision.

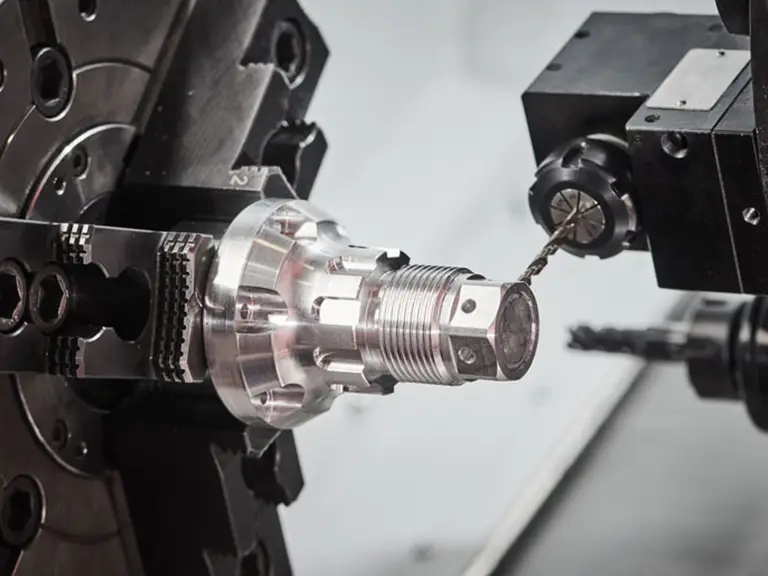

Gewindeherstellung durch Drehen

Die Herstellung von Gewinden mittels Drehens umfasst verschiedene Verfahren, die zur Produktion von Schrauben und anderen Gewindeteilen eingesetzt werden. Diese Verfahren ermöglichen die Herstellung von Gewinden mit hoher Präzision und sind daher unverzichtbar in vielen Industriezweigen.

- Gewindedrehen: Beim Gewindedrehen kommt ein Gewindemeißel zum Einsatz, der den exakten Winkel des Gewindes besitzt. Dieser Winkel kann zwischen 0 und 80° betragen. Aufgrund der begrenzten Spanabnahme muss das Werkzeug mehrmals auf dem exakt gleichen Weg entlang geführt werden. Die präzise Abstimmung von Drehzahl und Vorschub ist entscheidend für die korrekte Gewindesteigung. Moderne CNC-Steuerungen erleichtern diesen Prozess erheblich, indem sie eine präzise Kontrolle über die Drehzahl und den Vorschub ermöglichen.

- Gewindestrehlen: Für das Herstellen eines Gewindes kann ebenfalls ein mehrprofiliger Gewindestrehler verwendet werden. Dazu ist allerdings für jedes Gewinde ein spezieller Strehler notwendig, der den passenden Zahnabstand aufweist. Dieses Verfahren eignet sich besonders für die Serien- und Massenproduktion, da die höheren Anschaffungskosten für die Werkzeuge erst ab bestimmten Stückzahlen wirtschaftlich werden.

- Gewindeschneiden: Für das Gewindeschneiden kommen entweder bei konventionellen Maschinen Schneideisen oder bei CNC-Maschinen Gewindeschneidköpfe zum Einsatz. Dabei ist ein Freilauf notwendig, da der Vorschub durch das Werkzeug selbst erzeugt wird. Die verschiedenen Verfahren zur Gewindeherstellung ermöglichen die Produktion standardisierter Verbindungselemente, die in nahezu allen Industriebereichen Anwendung finden.

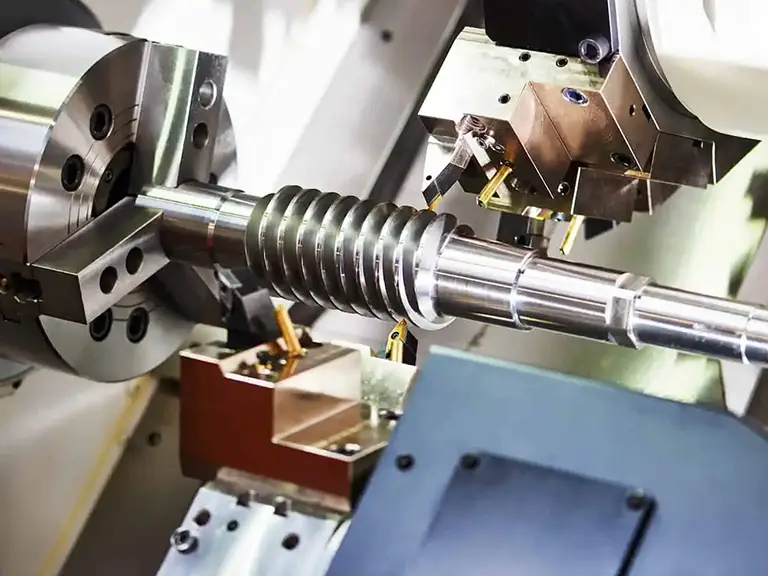

Profildrehen und Formdrehen

Profildrehen und Formdrehen ermöglichen die Erstellung komplexer Geometrien an rotationssymmetrischen Werkstücken. Diese spezialisierten Drehverfahren sind entscheidend für die Herstellung von Werkstücken mit spezifischen Formen und Konturen.

- Längs-Profildrehen: Beim Längs-Profildrehen kommen spezielle Werkzeuge zum Einsatz, deren Breite mit der herzustellenden Form übereinstimmt. Die Vorschubbewegung erfolgt parallel zur Drehachse. Dieses Verfahren ermöglicht die effiziente Herstellung komplexer Profile in einem Arbeitsgang, wodurch die Bearbeitungszeit erheblich verkürzt wird.

- Quer-Profildrehen: Das Quer-Profildrehen verwendet Profilwerkzeuge, die im 90°-Winkel zur Rotationsachse an das Werkstück herangeführt werden. Bei diesem Verfahren treten hohe Drehmomente auf, die auf Werkzeug und Maschine wirken. Es ist ein effektives Verfahren für die Herstellung bestimmter Formen, erfordert jedoch eine robuste Maschine und geeignete Werkzeuge.

- NC-Formdrehen: Das NC-Formdrehen ist das heute in der Industrie dominierende Verfahren zur Realisierung komplexer Formen. Hierbei werden die Vorschübe computergesteuert, was eine hohe Präzision und Flexibilität ermöglicht. Durch die präzise Steuerung der Werkzeugbewegungen können nahezu beliebige rotationssymmetrische Formen mit hoher Genauigkeit hergestellt werden.

Die traditionellen manuellen Formdreh-Verfahren sind heute fast ausschließlich im Kunsthandwerk anzutreffen, während sie in der industriellen Fertigung vollständig durch CNC-gesteuerte Prozesse ersetzt wurden. Die Wahl des richtigen Verfahrens hängt von der spezifischen Anwendung, der erforderlichen Präzision und den verfügbaren Ressourcen ab.

Spezielle Drehverfahren

Neben den standardisierten Drehverfahren gibt es spezielle Methoden, die für bestimmte Anwendungen entwickelt wurden. Diese Verfahren ermöglichen die Bearbeitung von Werkstücken mit besonderen Anforderungen, wie hohe Präzision oder spezielle Formen.

- Hartdrehen: Das Hartdrehen ist ein Verfahren zur Bearbeitung gehärteter Werkstücke mit Härten über 45 HRC. Es kann in vielen Fällen das Schleifen ersetzen und bietet somit Zeit- und Kostenvorteile. Für dieses Verfahren werden spezielle Werkzeuge mit hoher Verschleißfestigkeit wie Keramik, kubisches Bornitrid oder polykristalliner Diamant eingesetzt.

- Hochgeschwindigkeitsdrehen: Beim Hochgeschwindigkeitsdrehen (High-Speed-Turning) werden sehr hohe Drehzahlen mit geringen Zustellungen und hohen Vorschüben kombiniert, um die Produktivität zu steigern. Dieses Verfahren erfordert spezielle Drehmaschinen mit hoher Steifigkeit und Dämpfung sowie präzise ausgewuchtete Werkstücke, um Vibrationen zu minimieren.

- Kegeldrehen: Das Kegeldrehen dient zur Fertigung konusförmiger Werkstücke, bei denen sich der Durchmesser kontinuierlich ändert. Dies wird erreicht, indem das Werkzeug und das Werkstück in einem definierten Winkel zueinander bewegt werden. Für das Kegeldrehen gibt es verschiedene Methoden, wie das Drehen mit versetztem Reitstock, mit Hilfe eines Planschlittens oder durch CNC-gesteuerte Simultanbewegung der Achsen.

Fazit

In der modernen Fertigungstechnik spielt das Drehen eine zentrale Rolle bei der Herstellung rotationssymmetrischer Werkstücke. Es ist eines der vielseitigsten und wichtigsten Fertigungsverfahren in der Metallbearbeitung, das die Herstellung präziser Werkstücke ermöglicht.

Die verschiedenen Arten des Drehens nach DIN8589 bieten Lösungen für nahezu jede Anforderung an die Bearbeitung rotationssymmetrischer Formen. Durch die kontinuierliche Weiterentwicklung der Drehverfahren, Werkzeuge und Maschinen hat sich das Drehen von einem handwerklichen Prozess zu einem hochpräzisen, automatisierten Fertigungsverfahren entwickelt.

Die Wahl des richtigen Drehverfahrens hängt von verschiedenen Faktoren ab, wie der gewünschten Form des Werkstücks, dem Material und der erforderlichen Präzision. Moderne CNC-Drehmaschinen mit mehreren Achsen und automatischem Werkzeugwechsel ermöglichen die komplexe Bearbeitung von Werkstücken in einer einzigen Aufspannung, was die Produktivität steigert und die Genauigkeit verbessert.

FAQ

Was ist Drehen und wie wird es definiert?

Drehen ist ein Fertigungsverfahren, bei dem ein Werkstück durch eine Drehbewegung bearbeitet wird. Es wird nach DIN 8580 definiert und zählt zu den wichtigsten Verfahren in der Metallbearbeitung.

Welche Arten von Drehen gibt es nach DIN 8589?

Es gibt verschiedene Arten von Drehen, wie z.B. Plandrehen, Runddrehen, Schraubdrehen, Wälzdrehen, Profildrehen und Formdrehen. Jede Art hat ihre spezifischen Anwendungsgebiete und Anforderungen.

Was ist der Unterschied zwischen Längsdrehen und Querdrehen?

Längsdrehen bezieht sich auf die Bearbeitung eines Werkstücks in Längsrichtung, während Querdrehen die Bearbeitung in Querrichtung bedeutet. Beide Verfahren haben ihre eigenen Vorteile und Anwendungsgebiete.

Wie werden Gewinde durch Drehen hergestellt?

Gewinde können durch verschiedene Verfahren hergestellt werden, wie z.B. Gewindedrehen, Gewindestrehlen und Gewindeschneiden. Jedes Verfahren hat seine eigenen Stärken und Schwächen.

Welche Branchen nutzen das Drehen als Fertigungsverfahren?

Das Drehen wird in verschiedenen Branchen eingesetzt, wie z.B. der Automobilindustrie, dem Maschinenbau und der Luft- und Raumfahrt. Es ist ein wichtiger Bestandteil der industriellen Fertigung.

Was ist Hartdrehen und wann wird es eingesetzt?

Hartdrehen ist ein spezielles Drehverfahren, das für die Bearbeitung harter Werkstoffe eingesetzt wird. Es bietet eine hohe Präzision und Oberflächengüte und wird häufig in der Herstellung von Präzisionsbauteilen verwendet.