Die Oberflächenrauheit spielt eine zentrale Rolle für die Leistungsfähigkeit von Metallkomponenten. Bei Yonglihao legen wir großen Wert auf Oberflächengüte. Wir bieten daher hochwertige Lösungen für die Metallverarbeitung an.

Die Messung der Rauheit ist ein wesentlicher Bestandteil der Qualitätssicherung in der modernen Fertigung. Durch die Prüfung der Oberflächenrauheit können wir die Leistung, Haltbarkeit und Funktionalität von Bauteilen optimieren.

Aber was bedeutet es eigentlich, die Oberflächenrauheit zu messen? Und wie können wir sicherstellen, dass unsere Oberflächen die erforderlichen Spezifikationen erfüllen? In diesem Leitfaden werden wir die verschiedenen Messverfahren und deren Anwendungsbereiche erläutern.

Die Bedeutung der Oberflächenrauheit in der Industrie

Die Bedeutung der Oberflächenrauheit in der Industrie kann nicht genug betont werden, da sie direkt die Leistung und Zuverlässigkeit von Komponenten beeinflusst. In zahlreichen Branchen spielt die Oberflächenrauheit eine entscheidende Rolle bei der Bestimmung der Funktionalität und des Einsatzes von Bauteilen.

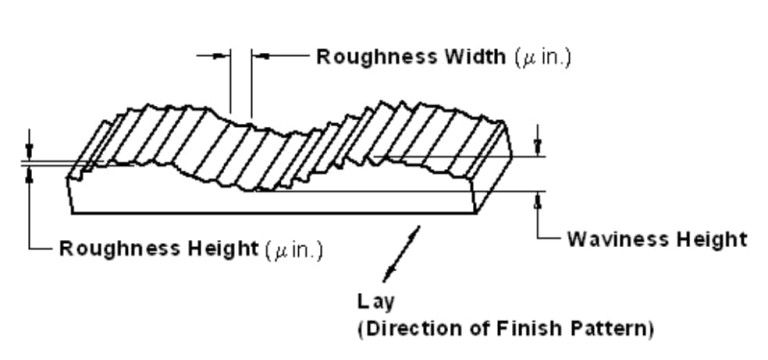

Die Oberflächenrauheit beschreibt die Feinstruktur einer Oberfläche, die durch verschiedene Fertigungsprozesse geprägt wird. Um diese zu quantifizieren und zu spezifizieren, werden technische Kenngrößen wie Ra (arithmetischer Mittelwert der Rauheit) und Rz (gemittelte Rauhigkeit) verwendet. Diese Parameter sind essenziell, um die Anforderungen an die Oberflächenqualität zu definieren.

Eine präzise Kontrolle der Oberflächenrauheit ist entscheidend, da sie die Funktionalität und Leistung von Bauteilen maßgeblich beeinflusst. So kann eine zu hohe Rauheit zu erhöhtem Verschleiß und Reibung führen, während eine zu geringe Rauheit die Haftung zwischen Oberflächen beeinträchtigen kann. Besonders in Systemen, in denen Komponenten in direktem Kontakt stehen, ist die Kontrolle der Rauheit unverzichtbar.

In verschiedenen Industrien zeigt sich die Bedeutung der Oberflächenrauheit besonders deutlich:

- Medizintechnik: Die Rauheit beeinflusst das Anwachsverhalten von Implantaten und den Kontakt zum umgebenden Gewebe.

- Automobilindustrie: Präzise definierte Oberflächen minimieren Reibungsverluste und steigern die Effizienz von Antriebssystemen.

- Elektronik- und Halbleiterindustrie: Extrem glatte Oberflächen im Nanobereich sind erforderlich, um die Funktionalität und Zuverlässigkeit von Mikrochips sicherzustellen.

Die Messung und Kontrolle der Oberflächenrauheit ist daher in nahezu allen produzierenden Industrien von zentraler Bedeutung. Wir bei Yonglihao verstehen die spezifischen Anforderungen unserer Kunden und bieten maßgeschneiderte Lösungen für unterschiedlichste Anwendungsbereiche an.

Methoden zum Oberflächenrauheit messen

Die präzise Bestimmung der Oberflächenrauheit ist ein entscheidender Faktor in vielen industriellen Anwendungen. Verschiedene Messmethoden bieten unterschiedliche Vorteile, je nach Material und Anwendungsfall. Im Folgenden werden die gängigsten Verfahren vorgestellt:

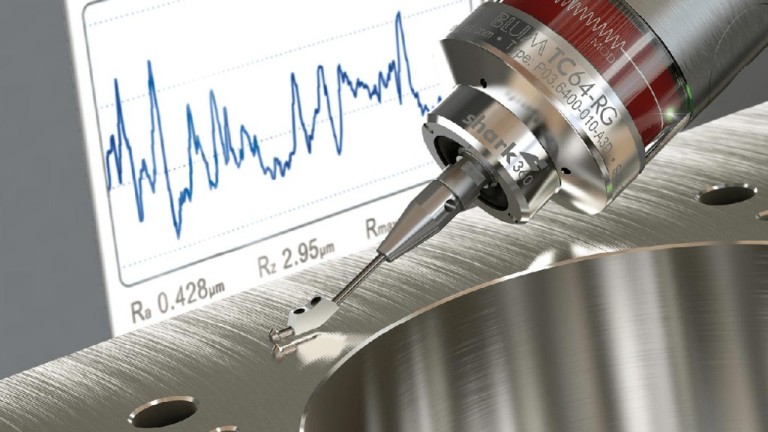

Taktile Messverfahren (Tastschnittverfahren)

Bei taktilen Verfahren wird ein Messfühler mit einer feinen Spitze, oft aus Diamant, über die Oberfläche geführt. Die vertikalen Bewegungen des Fühlers werden erfasst, um die Rauheit zu bestimmen.

- Vorteile: Hohe Genauigkeit und weit verbreitet in der Industrie.

- Einschränkungen: Nicht geeignet für weiche oder empfindliche Materialien, da die Oberfläche beschädigt werden könnte.

Optische Messverfahren

Optische Verfahren arbeiten berührungslos und sind daher ideal für empfindliche oder weiche Oberflächen. Sie nutzen fortschrittliche Technologien, um präzise dreidimensionale Daten zu erfassen:

- Weißlichtinterferometrie: Nutzt die Interferenz von Lichtwellen, um die Oberflächenstruktur detailliert zu vermessen.

- Konfokale Mikroskopie: Verwendet fokussiertes Licht oder Laserstrahlen, um ein hochauflösendes Bild der Oberfläche zu erzeugen.

- Laser-Triangulation: Misst die Entfernung zur Oberfläche mithilfe eines Laserstrahls und erfasst so die Rauheit.

Rasterkraftmikroskopie (AFM)

Dieses Verfahren verwendet eine extrem feine Spitze, die über die Oberfläche geführt wird, um atomare Details zu erfassen.

- Vorteile: Sehr hohe Auflösung, ideal für die Analyse von Nanostrukturen.

- Einschränkungen: Aufwendige Vorbereitung und hohe Kosten.

Die Wahl des geeigneten Messverfahrens hängt von der Art der Oberfläche, den Anforderungen an die Genauigkeit und den Materialeigenschaften ab. Während taktile Verfahren durch ihre Präzision überzeugen, bieten optische und rasterkraftbasierte Methoden eine berührungslose Alternative, die besonders für empfindliche Materialien geeignet ist.

Rauheitskenngrößen

Die Rauheitskenngrößen sind essenziell, um die Oberflächenbeschaffenheit präzise zu charakterisieren. Sie bieten unterschiedliche Perspektiven auf die Struktur und Qualität einer Oberfläche. Hier sind die gängigsten Parameter:

Ra (Arithmetischer Mittenrauwert)

Ra beschreibt den durchschnittlichen Abstand der Profilpunkte von der mittleren Linie der Oberfläche. Es handelt sich um den Mittelwert der absoluten Abweichungen, wodurch ein allgemeiner Eindruck der Rauheit vermittelt wird.

- Anwendung: Häufig verwendet, um die allgemeine Oberflächenqualität zu bewerten.

- Vorteil: Einfach zu berechnen und leicht verständlich.

- Einschränkung: Gibt keine Informationen über extreme Spitzen oder Täler.

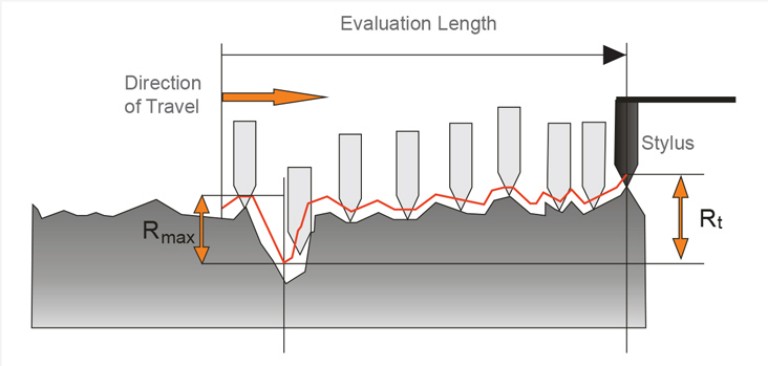

Rz (Gemittelte Rautiefe)

Rz misst die Differenz zwischen den höchsten und tiefsten Punkten innerhalb eines definierten Messabschnitts. Es wird oft als Indikator für die maximale Rauheit verwendet.

- Anwendung: Besonders nützlich, wenn die Spitzen und Täler der Oberfläche kritisch für die Funktion sind, z. B. bei Dichtflächen.

- Vorteil: Liefert ein klares Bild der extremen Höhenunterschiede.

- Einschränkung: Kann durch einzelne Ausreißer beeinflusst werden.

Rq (Quadratischer Mittenrauwert)

Rq ist die Quadratwurzel des Mittelwerts der quadrierten Abweichungen der Profilpunkte von der mittleren Linie. Im Vergleich zu Ra ist Rq empfindlicher gegenüber größeren Abweichungen, da diese stärker gewichtet werden.

- Anwendung: Wird oft in der Forschung und Entwicklung verwendet, um präzisere Aussagen über die Oberflächenstruktur zu treffen.

- Vorteil: Berücksichtigt die statistische Verteilung der Profilabweichungen.

- Einschränkung: Komplexer zu berechnen und weniger intuitiv als Ra.

Die Wahl der richtigen Rauheitskenngröße hängt von der spezifischen Anwendung ab. Während Ra eine einfache und weit verbreitete Methode zur Bewertung der Oberflächenqualität ist, bieten Rz und Rq detailliertere Einblicke in die Struktur und die Extrema der Oberfläche. Für eine umfassende Analyse empfiehlt sich oft die Kombination mehrerer Parameter.

Für ein besseres Verständnis der Unterschiede zwischen Ra (arithmetischer Mittenrauwert) und Rz (gemittelte Rautiefe) klicken Sie auf Unterschiede zwischen Ra und Rz.

Schritt-für-Schritt-Anleitung zur Rauheitsmessung

Die Messung der Oberflächenrauheit ist ein entscheidender Schritt in der Qualitätssicherung industrieller Produkte. Wir werden Ihnen durch die verschiedenen Schritte führen, um eine präzise Messung durchzuführen.

Vorbereitung der Messung

Bevor Sie mit der Messung beginnen, müssen Sie sicherstellen, dass die Oberfläche sauber und frei von Verunreinigungen ist. Die richtige Vorbereitung ist entscheidend für die Genauigkeit der Messergebnisse. Insbesondere bei der Messung der rauheit oberfläche ist eine sorgfältige Vorbereitung unerlässlich.

Durchführung der Messung mit taktilen Geräten

Taktile Messgeräte verwenden einen Taststift, um die Oberfläche abzutasten. Bei der Messung mit taktilen Geräten ist es wichtig, den richtigen Anpressdruck und die geeignete Messgeschwindigkeit zu wählen, um genaue Ergebnisse zu erzielen. Die Messung der rauheit oberflächen mit taktilen Geräten erfordert eine sorgfältige Handhabung.

Durchführung der Messung mit optischen Geräten

Optische Messverfahren nutzen Licht, um Oberflächen zu erfassen. Die korrekte Ausrichtung und Fokussierung des Messsystems ist für präzise Ergebnisse entscheidend. Diese Methoden ermöglichen eine detaillierte Erfassung der Oberflächenstruktur und liefern genaue Werte.

- Die Beleuchtung spielt bei optischen Messverfahren eine wichtige Rolle – achten Sie auf gleichmäßige, ausreichende Lichtverhältnisse und vermeiden Sie Reflexionen oder Schattenwürfe.

- Besonders bei glänzenden oder stark reflektierenden Oberflächen kann es notwendig sein, spezielle Einstellungen vorzunehmen oder die Oberfläche mit einem dünnen Mattierungsspray zu behandeln.

- Die Auswertesoftware moderner optischer Messsysteme bietet umfangreiche Möglichkeiten zur Filterung und Analyse der Messdaten, um aussagekräftige Werte zur Rauheit der Oberflächen zu erhalten.

Auswertung und Interpretation der Messergebnisse

Die Auswertung und Interpretation der Messergebnisse ist ein entscheidender Schritt bei der Oberflächenrauheitsmessung. Um die Qualität und Funktionalität von Oberflächen zu gewährleisten, müssen die Messergebnisse genau analysiert werden.

Wichtige Rauheitsparameter und ihre Bedeutung

Bei der Auswertung der Rauheitsmessung werden verschiedene Parameter berücksichtigt, wie z.B. die Rautiefe und die Rauheit. Diese Parameter liefern wichtige Informationen über die Oberflächenbeschaffenheit und ihre Eignung für bestimmte Anwendungen.

Normen und Standards (DIN ISO)

Die Messung und Auswertung der Oberflächenrauheit erfolgt gemäß internationalen Normen und Standards, wie z.B. DIN ISO. Diese Normen gewährleisten eine einheitliche und vergleichbare Messung der Rauheit.

Typische Fehlerquellen und ihre Vermeidung

Bei der Rauheitsmessung können verschiedene Fehlerquellen die Genauigkeit und Zuverlässigkeit der Ergebnisse beeinträchtigen. Dazu gehören Verschmutzungen, falsche Messrichtung oder ungeeignete Filtereinstellungen.

- Eine unzureichende Reinigung der zu messenden Oberfläche kann zu falschen Messwerten führen.

- Bei taktilen Messmethoden kann eine abgenutzte oder beschädigte Tastspitze zu fehlerhaften Ergebnissen führen.

- Die Wahl der falschen Messstrecke oder Filtereinstellungen kann ebenfalls zu fehlerhaften Ergebnissen führen.

Um eine zuverlässige Qualitätssicherung zu gewährleisten, empfehlen wir regelmäßige Vergleichsmessungen mit kalibrierten Normalen und die Schulung des Messpersonals.

Die richtige Wahl des Messverfahrens für Ihre Anforderungen

Um die Oberflächenqualität Ihrer Bauteile zu gewährleisten, ist die Auswahl des geeigneten Messverfahrens für die Oberflächenrauheit unerlässlich. Die Wahl des richtigen Messverfahrens hängt von verschiedenen Faktoren ab, darunter die Art der Oberfläche, die erwartete Rauheit und die spezifischen Anforderungen Ihrer Anwendung.

Für grobe bis mittlere Rauheiten und robuste Oberflächen bieten taktile Verfahren eine bewährte und kostengünstige Lösung. Optische Messverfahren sind hingegen die bessere Wahl für empfindliche Oberflächen oder wenn eine zerstörungsfreie Prüfung erforderlich ist. Besonders in Bereichen wie der Planfräsen Lohnfertigung, wo präzise und gleichmäßige Oberflächen entscheidend sind, spielt die Wahl des richtigen Messverfahrens eine zentrale Rolle.

Die Kombination verschiedener Messmethoden kann in manchen Fällen sinnvoll sein, um ein umfassenderes Bild der Oberflächenbeschaffenheit zu erhalten. Bei Yonglihao unterstützen wir Sie bei der Auswahl des optimalen Messverfahrens für Ihre spezifischen Anforderungen.

Die regelmäßige Überprüfung der Oberflächenrauheit ist ein wichtiger Schritt in der Qualitätssicherung. Sie trägt entscheidend zur Funktion und Lebensdauer Ihrer Bauteile bei. Durch den Einsatz moderner Messverfahren und die richtige Interpretation der Ergebnisse können Sie die Oberflächenqualität Ihrer Produkte kontinuierlich verbessern.

Kontaktieren Sie uns für eine individuelle Beratung zu Ihren spezifischen Anforderungen an die Oberflächenrauheit. Wir helfen Ihnen, die optimalen Messverfahren für Ihre Anwendung zu finden.

FAQ

Was ist die Oberflächenrauheit und warum ist sie wichtig?

Die Oberflächenrauheit ist ein Maß für die Unebenheiten einer Oberfläche. Sie beeinflusst die Funktionalität und Leistung von Bauteilen. Dazu gehören Reibung, Verschleiß und Korrosionsbeständigkeit.

Welche Methoden gibt es, um die Oberflächenrauheit zu messen?

Es gibt verschiedene Methoden, wie z.B. taktile und optische Messverfahren. Taktile Verfahren verwenden einen Taststift, der die Oberfläche abtastet. Optische Verfahren nutzen Licht oder andere Strahlen, um die Oberfläche zu analysieren.

Was sind die Vorteile von taktilen Messverfahren?

Taktile Messverfahren sind robust und können auch auf rauen Oberflächen eingesetzt werden. Sie liefern genaue Ergebnisse und sind oft einfacher zu verwenden als optische Verfahren.

Wie wähle ich das richtige Messverfahren für meine Anforderungen?

Die Wahl des Messverfahrens hängt von der Art der Oberfläche, der erforderlichen Genauigkeit und der Anwendung ab. Wir beraten Sie gerne bei der Auswahl des geeigneten Verfahrens.

Welche Normen und Standards gelten für die Oberflächenrauheit?

Die DIN ISO-Normen sind international anerkannte Standards für die Messung und Bewertung der Oberflächenrauheit. Sie definieren die Anforderungen an die Messverfahren und die Auswertung der Ergebnisse.

Wie kann ich die Genauigkeit meiner Messergebnisse sicherstellen?

Um die Genauigkeit zu gewährleisten, sollten Sie regelmäßig kalibrieren. Wählen Sie geeignete Messverfahren und setzen Sie die Messgeräte richtig ein. Wir bieten auch Schulungen und Support an, um Ihnen bei der Qualitätssicherung zu helfen.