PEEK-Roboterantriebskomponenten

Startseite » Fallstudie » PEEK-Roboterantriebskomponenten

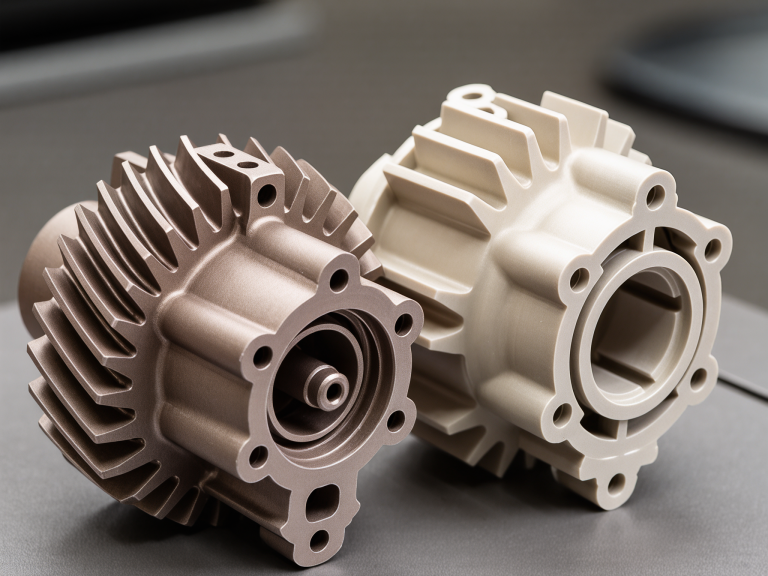

Projektvorstellung

Ein führendes Unternehmen für Serviceroboterentwicklung benötigte hochpräzise PEEK-Übertragungsteile für seine Gelenkantriebssysteme, die strenge Anforderungen wie Toleranzen von ±0,02 mm, eine Oberflächenrauheit von Ra 0,4 und chemische Korrosionsbeständigkeit erfüllen mussten. Mit 5-Achsen-CNC-Bearbeitung, mechanischer Politur und ultraschallgestützter Reinigung konnten wir diese Spezifikationen nicht nur exakt einhalten, sondern auch die Produktionseffizienz um 30 % steigern und die Kosten um 20 % senken. Solche Bauteile sind essenziell für die präzise Steuerung und Bewegung der Robotiksysteme, daher war höchste Qualität entscheidend.

Verwandte Prozesse:CNC dreharbeiten,Oberflächenbehandlung

Die Herausforderung

Die Anforderungen des Unternehmens schraubten die Ansprüche an Material und Verarbeitungstechnologie auf ein besonders hohes Niveau, darunter:

Hohe Präzision: Die PEEK-Teile mussten mit einer engen Toleranzkontrolle von ±0,02 mm gefertigt sein.

Oberflächenanforderungen: Die Oberflächenrauheit von Ra 0,4 war notwendig, um Reibung und Geräuschentwicklung in den Gelenkantrieben zu reduzieren.

Materialbeständigkeit: Die Teile mussten chemischer Korrosion in säure- und alkalischen Umgebungen standhalten.

Effiziente Serienproduktion: 10.000 Teile mussten in kurzer Zeit gefertigt werden bei gleichzeitiger Kostenoptimierung und gleichmäßiger Qualität.

Diese Kombination an Anforderungen machte deutlich, dass eine besonders optimierte Produktionslösung nötig war, um den strengen Spezifikationen gerecht zu werden.

Die Lösung

Um die oben genannten Herausforderungen zu bewältigen, implementierten wir eine umfassende und spezialisierte Lösung:

CNC-Präzisionsbearbeitung: Mithilfe unserer 5-Achsen-CNC-Drehmaschinen fertigten wir präzise PEEK-Teile mit Toleranzen von ±0,02 mm, die selbst komplexe Geometrien wie kleine Modulzahnräder perfekt umsetzten.

Verbesserte Oberflächenqualität: Die mechanische Polierung führte zu einer Oberflächenrauheit von Ra 0,4, wodurch der Reibungskoeffizient auf 0,18 reduziert wurde. Dies gewährleistete eine erhöhte Übertragungseffizienz und reduzierte Abnutzung.

Materialpflege und Reinigung: Ultrasonische Reinigungstechniken wurden eingesetzt, um Oberflächenrückstände vollständig zu entfernen und die chemische Beständigkeit sicherzustellen.

Produktionsoptimierung: Mit optimierten Werkzeugstrategien und automatisierten Lade- und Entladeprozessen konnten wir die Produktionsgeschwindigkeit um 30 % steigern, während die Kosten gleichzeitig kontrolliert blieben.

Die Ergebnisse

Unsere Lösung führte zu beeindruckenden Ergebnissen, die die Anforderungen des Kunden übertrafen:

100 % Standards erfüllt: Für alle 10.000 PEEK-Teile wurden die Toleranz- und Oberflächenqualitätsziele vollständig realisiert.

Verbesserte Leistung: Der Reibungskoeffizient der fertigen Teile lag bei nur 0,18, was die Betriebseffizienz der Gelenkantriebe erhöhte.

Chemische Beständigkeit: Alle Teile bestanden rigorose Tests in säure- und alkalischen Umgebungen.

Kostensenkung: Durch Prozessoptimierungen konnten die Produktionskosten um 20 % reduziert werden.

Reduzierte Geräuschentwicklung: Die Kunden berichteten von einer 15%igen Reduzierung des Betriebsgeräuschs bei ihren Servicerobotern, wodurch die Benutzerfreundlichkeit der Roboter deutlich verbessert wurde.

Mit unseren fortschrittlichen CNC-Technologien und optimierten Produktionsprozessen konnte das Unternehmen nicht nur seine hohen Ansprüche an Qualität und Präzision erfüllen, sondern auch seine Produktionsziele effizienter und kostengünstiger realisieren. Die gelieferten Komponenten tragen maßgeblich dazu bei, dass die Serviceroboter des Kunden sowohl leiser als auch leistungsfähiger sind.