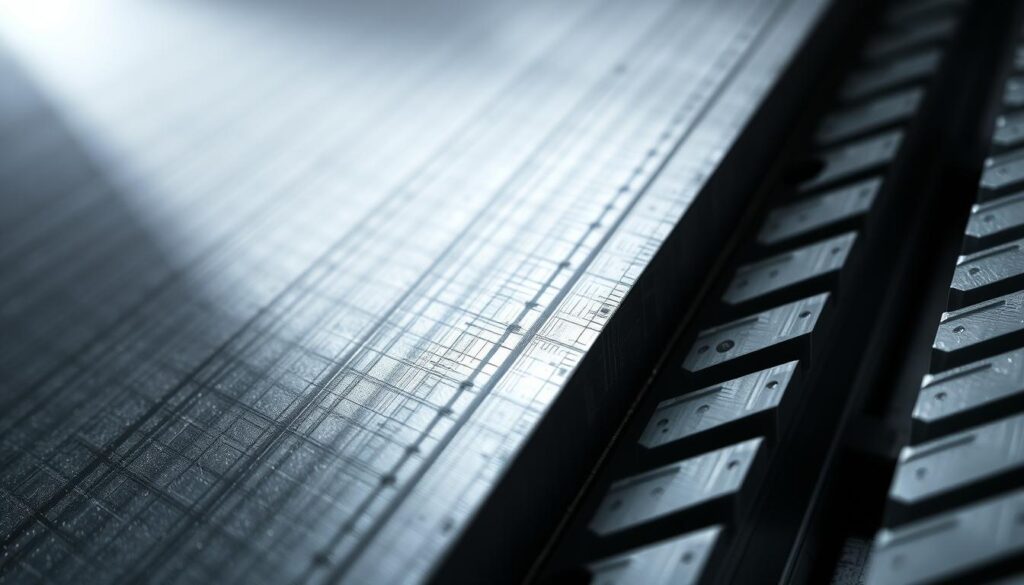

Die Oberflächenrauheit wird durch mikroskopische Unregelmäßigkeiten bestimmt. Diese bleiben auch nach Nachbehandlungen wie Perlenstrahlen oder Politur erhalten. Der subtraktive Fertigungsprozess hinterlässt charakteristische Muster. Sie ist entscheidend für die Leistung und Funktionalität eines Bauteils.

Als führender Anbieter von CNC-Bearbeitungsdienstleistungen wissen wir bei Yonglihao, wie wichtig eine hochwertige Oberflächenbearbeitung ist. Wir zeigen, warum die Oberflächenrauheit so wichtig ist. Und wie Sie die optimale Rauheit für Ihre CNC-Projekte auswählen.

Wichtige Erkenntnisse

- Die Oberflächenrauheit ist ein entscheidender Qualitätsparameter in der CNC-Bearbeitung.

- Selbst kleinste Oberflächendetails können die Leistung und Funktionalität eines Bauteils beeinflussen.

- Die Rauheit entsteht durch den subtraktiven Fertigungsprozess.

- Nachträgliche Oberflächenbehandlungen können die Rauheit nicht vollständig beseitigen.

- Die optimale Rauheit kann je nach spezifischem CNC-Projekt variieren.

Die Bedeutung der Oberflächenrauheit für CNC-gefertigte Teile

Die Oberflächenrauheit beschreibt die Feinstruktur einer Oberfläche, die durch CNC-Bearbeitung entsteht. Sie wird durch Parameter wie Ra, Rz und Rt beschrieben. Eine höhere Rauheit bedeutet eine raue Oberfläche, eine niedrigere eine glattere.

| Parameter | Beschreibung |

| Ra | Arithmetischer Mittenrauwert |

| Rz | Gemittelte Rautiefe |

| Rt | Maximale Rautiefe |

Die Oberflächenrauheit beeinflusst Funktionalität und Leistung von CNC-Teilen stark. Eine zu glatte Oberfläche kann Schmierfilmhaftung beeinträchtigen. Kontrollierte Rauheit verbessert Schmierung und reduziert Verschleiß.

Bei Yonglihao analysieren wir die funktionalen Anforderungen jedes Bauteils. So stellen wir die Oberflächenrauheit gezielt ein, um die gewünschten Eigenschaften zu unterstützen.

Oberflächenrauheit verstehen

Die Oberflächenrauheit spielt eine zentrale Rolle in der CNC-Bearbeitung. Sie beeinflusst direkt die Funktionalität und Effizienz von Bauteilen. Bei Yonglihao legen wir großen Wert auf eine optimale Oberflächenrauheit. So gewährleisten wir die Leistung und Lebensdauer unserer CNC-gefertigten Teile.

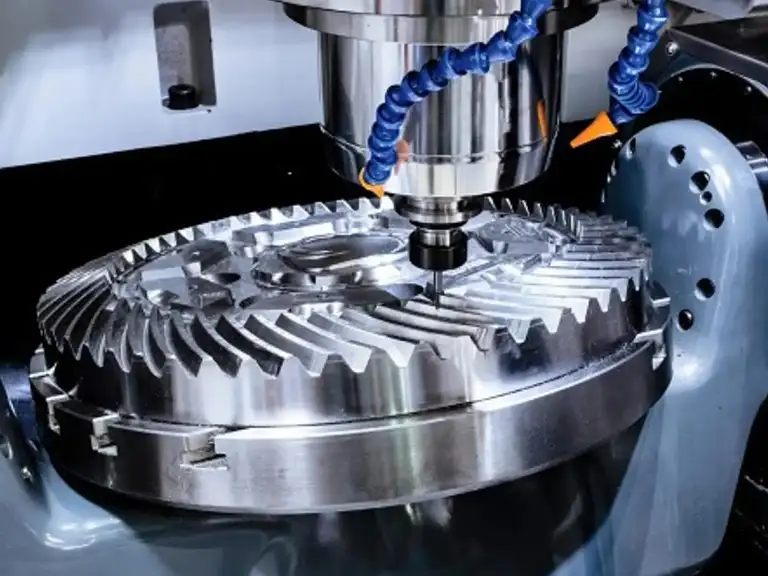

Wie entstehen Oberflächenunregelmäßigkeiten bei der CNC-Bearbeitung?

Während des Bearbeitungsprozesses entstehen Oberflächenunregelmäßigkeiten durch verschiedene Faktoren. Dazu gehören Werkzeugverschleiß, Schnittparameter und Materialeigenschaften. Diese Unregelmäßigkeiten können die Rauheit der Oberfläche beeinflussen und somit die Funktionalität des Bauteils beeinträchtigen.

- Werkzeugverschleiß führt zu einer Veränderung der Schneidkanten und damit zu einer Änderung der Oberflächenrauheit.

- Schnittparameter wie Vorschub und Schnittgeschwindigkeit beeinflussen direkt die Oberflächenbeschaffenheit.

- Materialeigenschaften wie Härte und Zähigkeit können die Oberflächenrauheit während der Bearbeitung beeinflussen.

Einfluss auf Reibung, Verschleiß und Haftfähigkeit

Die Oberflächenrauheit beeinflusst das Reibungsverhalten zwischen zwei Oberflächen erheblich. Eine feinere Oberflächenbeschaffenheit führt zu einem niedrigeren Reibungskoeffizienten. Dies reduziert den Verschleiß und Energieverlust bei Bewegung der Teile gegeneinander.

- Eine optimale Oberflächenrauheit verbessert die Haftfähigkeit durch Vergrößerung der effektiven Kontaktfläche.

- Zu raue Oberflächen führen zu erhöhtem Verschleiß durch Abrieb.

- Bei Yonglihao optimieren wir die Oberflächenrauheit für jede spezifische Anwendung. So erreichen wir die ideale Balance zwischen Reibungsminimierung, Verschleißbeständigkeit und Haftungseigenschaften.

Messung und Analyse der Oberflächenrauheit

Um die Oberflächenrauheit genau zu bestimmen, setzen wir bei Yonglihao auf modernste Messverfahren. Diese ermöglichen es uns, die Qualität unserer CNC-gefertigten Teile zu gewährleisten. So stellen wir sicher, dass sie den Anforderungen unserer Kunden entsprechen.

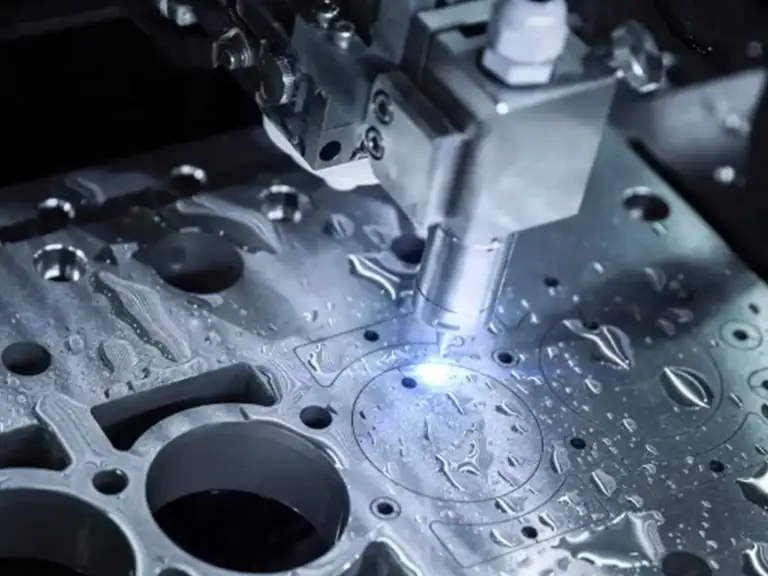

Kontaktprofilometer und berührungslose Messverfahren

Für die Messung der Oberflächenrauheit verwenden wir sowohl Kontaktprofilometer als auch berührungslose Messverfahren. Kontaktprofilometer tasten die Oberfläche mit einer Diamantspitze ab und liefern genaue Daten über die Oberflächenstruktur. Berührungslose Verfahren wie die optische Profilometrie ermöglichen eine schnelle und zerstörungsfreie Analyse der Oberfläche.

Diese Methoden ermöglichen eine umfassende Analyse der Oberflächenrauheit. Sie liefern wichtige Daten für die Optimierung unserer Fertigungsprozesse.

Fortschrittliche Technologien: Rasterkraftmikroskopie und 3D-Scannen

Für höchste Präzisionsanforderungen setzen wir bei Yonglihao fortschrittliche Technologien ein. Dazu gehören die Rasterkraftmikroskopie (AFM) und 3D-Scannen. Die AFM verwendet eine mikroskopisch kleine Sonde, die über die Oberfläche geführt wird. Dabei misst sie atomare Kräfte, was eine Auflösung im Nanometerbereich ermöglicht.

- Die Rasterkraftmikroskopie ist ideal für die Analyse glatter Oberflächen und bietet Genauigkeit auf der Nanometerebene.

- 3D-Scanning-Technologien erstellen detaillierte topographische Karten der Oberfläche und ermöglichen eine umfassende Analyse der Oberflächenstruktur in allen drei Dimensionen.

- Diese fortschrittlichen Methoden erlauben nicht nur die Bestimmung standardisierter Rauheitsparameter, sondern auch die Identifikation spezifischer Oberflächenmerkmale.

Durch die Kombination dieser Technologien können wir eine umfassende Analyse der Oberflächenrauheit durchführen. So können wir gezielte Optimierungen in unserem Fertigungsprozess vornehmen.

Wichtige Rauheitsparameter im Überblick

Bei Yonglihao werden bei der Beurteilung der Oberflächenrauheit verschiedene wichtige Parameter berücksichtigt. Diese Parameter ermöglichen es uns, die Oberflächeneigenschaften genau zu charakterisieren. So stellen wir sicher, dass sie den Anforderungen unserer Kunden entsprechen.

Ra-Wert: Der arithmetische Mittenrauwert

Der Ra-Wert, auch bekannt als der arithmetische Mittenrauwert, ist ein grundlegender Parameter zur Beschreibung der Oberflächenrauheit. Er stellt den Mittelwert der absoluten Höhenabweichungen von der Mittellinie dar. Dieser Wert ist besonders nützlich für die allgemeine Qualitätskontrolle.

Rz-Wert: Die gemittelte Rautiefe

Der Rz-Wert gibt die gemittelte Rautiefe an. Er wird berechnet, indem man die Summe der fünf höchsten Gipfel und der fünf tiefsten Täler innerhalb der Messstrecke bildet. Dann bildet man den Mittelwert. Dieser Wert ist besonders hilfreich, um die Oberflächenrauheit in Bezug auf die Funktionstauglichkeit zu bewerten.

Weitere Parameter: Rt, RMS und Traganteil

Neben Ra und Rz gibt es weitere wichtige Parameter, die wir bei Yonglihao zur umfassenden Charakterisierung von Oberflächen einsetzen. Dazu gehören der Rt-Wert, der RMS-Wert und der Traganteil.

- Der Rt-Wert gibt den maximalen vertikalen Abstand zwischen dem höchsten Gipfel und dem tiefsten Tal innerhalb der Messstrecke an. Er ist besonders wichtig für die Erkennung einzelner Extremwerte.

- Der RMS-Wert ist der quadratische Mittelwert der Höhenabweichungen. Er gewichtet größere Abweichungen stärker. Das macht ihn besonders wertvoll für optische und feinmechanische Anwendungen.

- Der Traganteil (Rmr) beschreibt den prozentualen Materialanteil in einer bestimmten Tiefe. Er ist entscheidend für die Beurteilung von Gleitflächen, Dichtungen und Lagern.

| Parameter | Beschreibung | Bedeutung |

| Ra | Arithmetischer Mittenrauwert | Allgemeine Qualitätskontrolle |

| Rz | Gemittelte Rautiefe | Funktionstauglichkeit |

| Rt | Maximaler vertikaler Abstand | Erkennung von Extremwerten |

| RMS | Quadratischer Mittelwert der Höhenabweichungen | Optische und feinmechanische Anwendungen |

| Rmr | Traganteil | Beurteilung von Gleitflächen und Lagern |

Für komplexe Anwendungen wie hydraulische Komponenten oder hochbelastete Gleitflächen kombinieren wir diese Parameter. So erhalten wir ein vollständiges Bild der funktionalen Oberflächeneigenschaften. Damit legen wir die optimale Bearbeitungsstrategie fest.

Standardisierte Oberflächenrauheitsstufen in der CNC-Bearbeitung

Die Anwendung standardisierter Oberflächenrauheitsstufen in der CNC-Bearbeitung ermöglicht es, die Oberflächenqualität der gefertigten Teile präzise zu steuern. Bei Yonglihao setzen wir auf diese Standards, um unseren Kunden eine konsistente Qualität zu liefern.

DIN ISO 1302 und N-Rauheitsgradzahlen

Die DIN ISO 1302 ist eine wichtige Norm für die Angabe der Oberflächenrauheit auf technischen Zeichnungen. Sie definiert unter anderem die N-Rauheitsgradzahlen. Diese bieten eine einfache Möglichkeit, die Oberflächenrauheit zu spezifizieren.

Die N-Werte reichen von N1 bis N12 und korrelieren direkt mit spezifischen Ra-Werten. Beispielsweise entspricht N7 einem Ra-Wert von etwa 1,6 µm. Diese Korrelation erleichtert die Kommunikation zwischen Kunden und Herstellern.

Umrechnung zwischen Ra, Rz und N-Werten

In der praktischen Anwendung ist es oft notwendig, zwischen verschiedenen Rauheitsparametern umzurechnen. Die Umrechnung zwischen N-Werten und Ra-Werten ist relativ einfach. Die N-Skala korreliert direkt mit spezifischen Ra-Werten.

Die Beziehung zwischen Ra und Rz ist komplexer. Diese Parameter messen unterschiedliche Aspekte der Oberflächentopographie. Als Faustregel gilt, dass der Rz-Wert etwa 4-7 mal höher als der entsprechende Ra-Wert ist. Bei Yonglihao nutzen wir umfangreiche Umrechnungstabellen und unsere Erfahrungswerte.

| Ra-Wert (µm) | Rz-Wert Bereich (µm) |

| 3,2 | 11,5 – 34,7 |

| 50 | 156,2 – 272,6 |

Einfluss der Nachbearbeitungsverfahren auf die Oberflächenqualität

Nachbearbeitungsverfahren haben einen signifikanten Einfluss auf die Oberflächenrauheit und die Maßhaltigkeit von CNC-gefertigten Teilen. Bei Yonglihao wissen wir, wie wichtig es ist, das richtige Verfahren für die spezifischen Anforderungen unserer Kunden auszuwählen.

Perlenstrahlen, Elektropolitur und Anodisierung

Unterschiedliche Nachbearbeitungsverfahren wie Perlenstrahlen, Elektropolitur und Anodisierung bieten verschiedene Vorteile. Perlenstrahlen kann die Oberfläche von Bauteilen verbessern, indem es Unebenheiten entfernt und eine gleichmäßige Oberfläche schafft. Elektropolitur wird verwendet, um die Oberfläche zu glätten und Korrosionsbeständigkeit zu erhöhen.

Anodisierung verbessert nicht nur die Korrosionsbeständigkeit, sondern kann auch die Oberfläche färben. Jedes Verfahren hat seine spezifischen Vorteile, die je nach Anforderung gewählt werden können.

Auswirkungen auf Maßhaltigkeit und Oberflächenfinish

Die Wahl des Nachbearbeitungsverfahrens beeinflusst die Maßhaltigkeit und das Oberflächenfinish. Einige Verfahren können Material abtragen, was die Dimensionen der Teile verändert. Es ist daher wichtig, den Materialabtrag bereits in der Fertigungsphase zu berücksichtigen, um die geforderten Endmaße zu erreichen.

Das Oberflächenfinish kann durch die Nachbearbeitung von hochglänzend bis zu kontrolliert strukturiert variieren. Dies ermöglicht es, spezifische funktionale und ästhetische Eigenschaften zu erzielen.

Bei Yonglihao beraten wir unsere Kunden umfassend über die Auswirkungen verschiedener Nachbearbeitungsverfahren. Wir helfen ihnen, die optimale Balance zwischen Oberflächenqualität, Maßhaltigkeit und Kosten zu finden.

Auswahl der optimalen Oberflächenrauheit für Ihre CNC-Projekte

Die Auswahl der richtigen Oberflächenrauheit ist entscheidend für den Erfolg Ihrer CNC-Projekte. Bei Yonglihao verstehen wir, dass verschiedene Anwendungen unterschiedliche Anforderungen an die Oberflächenqualität stellen.

- Funktionalität und Anwendungsbereich: Die Funktionalität und der Anwendungsbereich Ihrer CNC-gefertigten Teile spielen eine entscheidende Rolle bei der Auswahl der optimalen Oberflächenrauheit. Für Bauteile, die hohen Belastungen ausgesetzt sind oder in denen Reibung minimiert werden muss, sind glatte Oberflächen oft erforderlich.

- Kosten-Nutzen-Betrachtung bei verschiedenen Rauheitsstufen: Eine Kosten-Nutzen-Betrachtung ist ebenfalls wichtig. Während sehr glatte Oberflächen in einigen Fällen vorteilhaft sind, können sie auch zu höheren Kosten führen. Es ist wichtig, die richtige Balance zwischen der erforderlichen Oberflächenrauheit und den Kosten zu finden.

- Materialspezifische Besonderheiten beachten: Verschiedene Materialien reagieren unterschiedlich auf CNC-Bearbeitungsprozesse. Bei Aluminium können beispielsweise Ra-Werte zwischen 0,1 µm und 1 µm erreicht werden. Es ist wichtig, materialspezifische Besonderheiten zu beachten, um die optimale Oberflächenrauheit für Ihre spezifischen Bauteile zu erzielen und Fehler zu minimieren.

Qualitätssicherung durch präzise Oberflächenrauheit

Unsere Erfahrung zeigt, dass die richtige Oberflächenrauheit direkt die Leistung und Funktionalität von Bauteilen beeinflusst. Durch die Analyse der Oberflächenrauheit können wir die Fertigungsprozesse optimieren und die Qualität unserer Produkte steigern.

Bei Yonglihao haben wir umfassende Prozesse implementiert, um die Oberflächenrauheit während der gesamten Fertigung zu überwachen und zu dokumentieren. Dies gewährleistet konsistente Qualität und Rückverfolgbarkeit.

Die sorgfältige Abstimmung der Oberflächenrauheit auf die spezifischen Anforderungen jedes Projekts führt zu Bauteilen, die nicht nur die technischen Spezifikationen erfüllen, sondern auch in ihrer Anwendung überzeugen. Als Ihr Partner für hochwertige Lohnfertigung CNC nutzen wir unser Fachwissen über Oberflächenrauheit, um Ihnen zu helfen, die optimale Balance zwischen Funktionalität, Ästhetik und Wirtschaftlichkeit zu finden. So führen wir Ihre Projekte zum Erfolg.

FAQ

Was ist Oberflächenrauheit und warum ist sie wichtig?

Die Oberflächenrauheit beschreibt die Feinstruktur einer Oberfläche. Sie beeinflusst die Funktionalität, Leistung und Lebensdauer von Bauteilen.

Wie wird die Oberflächenrauheit gemessen?

Die Messung erfolgt mithilfe von Kontaktprofilometern oder berührungslosen Verfahren. Dazu gehören die Rasterkraftmikroskopie und 3D-Scannen.

Was sind die wichtigsten Rauheitsparameter?

Zu den wichtigsten Parametern gehören der Ra-Wert (arithmetischer Mittenrauwert) und der Rz-Wert (gemittelte Rautiefe). Weitere wichtige Parameter sind Rt, RMS und Traganteil.

Wie wirken sich Nachbearbeitungsverfahren auf die Oberflächenqualität aus?

Verfahren wie Perlenstrahlen, Elektropolitur und Anodisierung können die Oberflächenrauheit und -qualität verbessern. Sie beeinflussen jedoch auch die Maßhaltigkeit.

Wie wähle ich die optimale Oberflächenrauheit für mein CNC-Projekt?

Die Wahl hängt von der Funktionalität, dem Anwendungsbereich, den Kosten und materialspezifischen Besonderheiten ab.

Was sind die standardisierten Oberflächenrauheitsstufen?

Die DIN ISO 1302 und N-Rauheitsgradzahlen definieren standardisierte Rauheitsstufen. Sie ermöglichen eine Vergleichbarkeit.

Wie kann ich die Oberflächenrauheit für eine bestimmte Anwendung optimieren?

Durch Analyse der Anforderungen und Auswahl geeigneter Fertigungsverfahren und Nachbearbeitungsmethoden kann die Oberflächenrauheit optimiert werden.