Hochpräzisen C101-Kupferkomponenten

Startseite » Fallstudie » Hochpräzisen C101-Kupferkomponenten

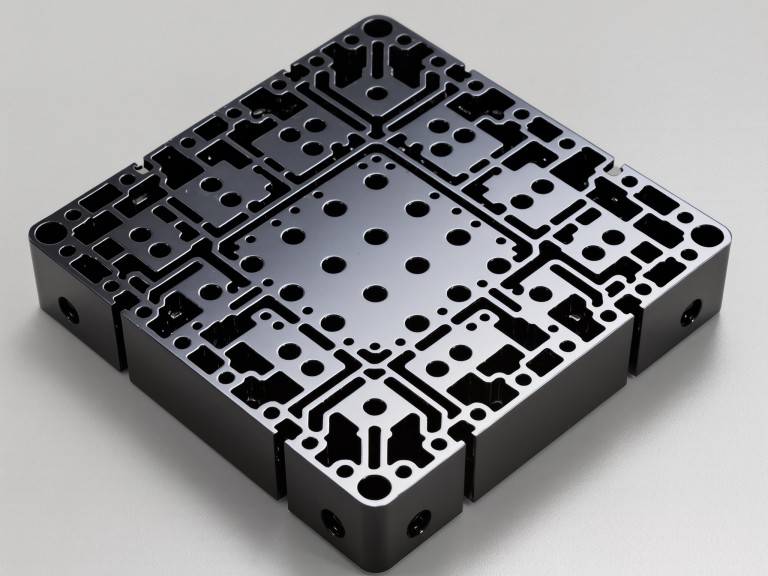

Projektvorstellung

Ein führender Anbieter für Kommunikationsgeräte benötigte hochpräzise C101-Kupferkomponenten mit strikten Toleranzen und hoher Leitfähigkeit. Durch den Einsatz von 5-Achsen-CNC-Frästechnologie, optimierten Fertigungsstrategien und Silberbeschichtung konnte Yonglihao eine 100%ige Qualitätskonformität, 15% geringere Produktionskosten und verbesserte Zuverlässigkeit für Hochfrequenzschaltungen erzielen.

Verwandte Prozesse:CNC Frästeile,Oberflächenbehandlung

Die Herausforderung

Die Herstellung der C101-Kupferbauteile stellte aufgrund folgender Anforderungen erhebliche Herausforderungen dar:

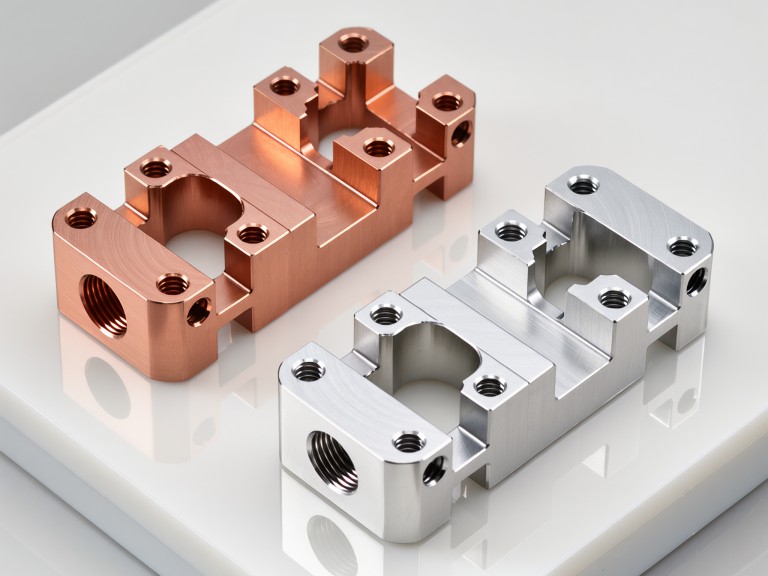

- Hohe Präzision: Die dünnwandigen Strukturen und Mikrogewinde der Bauteile erforderten extrem genaue Toleranzen von ±0,005 mm, um die Funktionalität in kritischen Anwendungen zu gewährleisten.

- Höchste Leitfähigkeit und Oxidationsschutz: Die Komponenten mussten eine Leitfähigkeit von 99,99% IACS erreichen und gleichzeitig strenge 500-Stunden-Oxidationstests bestehen.

- Effiziente Massenproduktion: Eine Serienproduktion von 20.000 Komponenten mit gleichbleibender Qualität war notwendig, um den Anforderungen des Kommunikationsmarktes gerecht zu werden.

- Oberflächenanforderungen: Eine glatte Oberfläche mit Ra 0,4 war erforderlich, um den elektrischen Kontakt zu verbessern und eine optimale Leistung der Leiterplattenverbindungen sicherzustellen.

Die Lösung

Yonglihao setzte umfassende technische Lösungen ein, um alle Herausforderungen effektiv zu bewältigen:

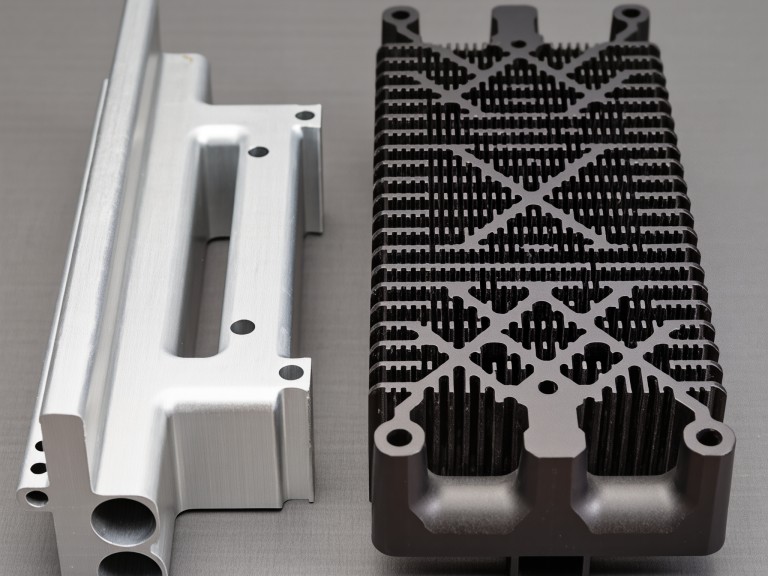

- 5-Achsen-CNC-Frästechnologie: Durch die Verwendung von 5-Achsen-Maschinen konnten präzise Mikrogewinde und dünnwandige Strukturen mit einer Toleranz von ±0,005 mm und einer Oberflächenrauhigkeit von Ra 0,4 realisiert werden.

- Hochleitfähiges Material: C101-Sauerstofffreies Kupfer wurde aufgrund seiner ausgezeichneten Leitfähigkeit und Oxidationsbeständigkeit speziell ausgewählt.

- Silberbeschichtung: Eine 8μm dicke Silberschicht wurde auf die Bauteile elektroplattiert, um eine Leitfähigkeit von 99,99% IACS sicherzustellen und gleichzeitig oxidationsbeständige Eigenschaften zu gewährleisten.

- Optimierte Fertigungseffizienz: Die Optimierung der Fräsparameter und der Einsatz von Ultraschallreinigungstechnologien führten zu einer 30% höheren Produktionseffizienz. Zudem ermöglichte die Automatisierung von Bestückungs- und Entnahmeprozessen eine gleichbleibende Produktionsqualität bei hoher Geschwindigkeit.

Die Ergebnisse

Durch die Umsetzung der oben genannten Lösungen konnten folgende Ergebnisse erzielt werden:

- Qualitätsanforderungen erfüllt: 100% Einhaltung der Toleranzen und Oberflächenanforderungen bei 20.000 gefertigten Komponenten.

- Höchste Leitfähigkeitsanforderungen: Eine Leitfähigkeit von 99,99% IACS wurde erreicht, wobei alle Komponenten den 500-stündigen Oxidationstest erfolgreich bestanden.

- Kosteneinsparung: Optimierte Prozesse führten zu einer Reduzierung der Produktionskosten um 15%.

- Zuverlässigkeitsverbesserung: Laut Kundenfeedback wurde die Zuverlässigkeit der Leiterplattenverbindungen um 20% erhöht.

Durch die präzise Umsetzung fortschrittlicher CNC-Fertigungstechnologien und Oberflächenbehandlungsprozesse konnte Yonglihao nicht nur alle technischen Anforderungen des Kunden erfüllen, sondern auch deutliche Effizienz- und Kostenvorteile erzielen. Mit diesen Erfolgen unterstützt Yonglihao den Kunden dabei, seine Position im Kommunikationsgerätemarkt weiter zu stärken und künftige Produktanforderungen sicher zu bewältigen.

Interessieren Sie sich dafür, wie CNC-Frästechnologien von Yonglihao Ihre spezifischen Anforderungen erfüllen können? Kontaktieren Sie uns noch heute und erhalten Sie mehr Informationen!