304 Edelstahl-Abgasanschluss

Startseite » Fallstudie » 304 Edelstahl-Abgasanschluss

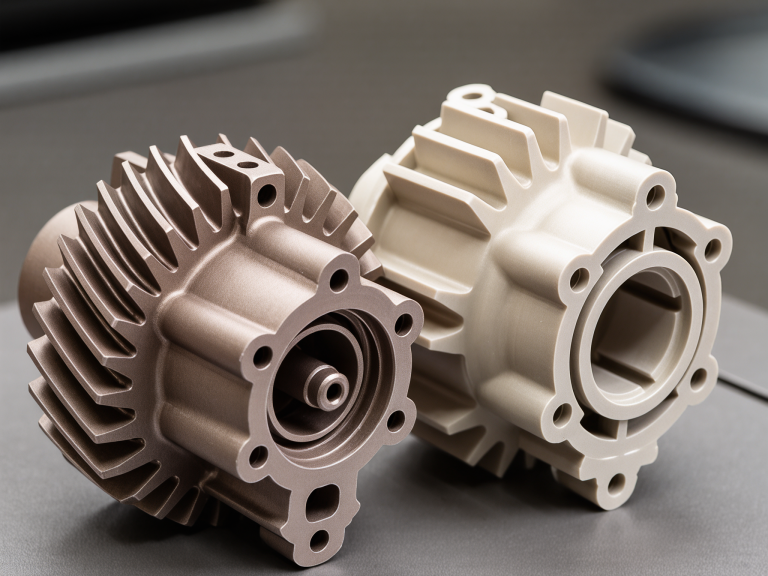

Projektvorstellung

Ein Hochleistungsfahrzeughersteller stand vor der Herausforderung, 304 Edelstahl-Abgassystemkupplungen mit komplexer Geometrie, hoher Maßgenauigkeit und Korrosionsbeständigkeit in kurzer Zeit zu beschaffen. Mit der Umsetzung von 5-Achsen-CNC-Drehmaschinen, Elektropolieren und einer optimierten Produktionslinie lieferte Yonglihao 5000 Kupplungen mit einer Oberflächenrauheit von Ra 0,4 innerhalb des Zeitplans. Dieses Projekt führte zu einer 20%igen Kostensenkung und einer 10%igen Verbesserung des Luftstroms im Abgassystem.

Verwandte Prozesse:CNC dreharbeiten,Oberflächenbehandlung

Die Herausforderung

Der Kunde stellte hochkomplexe technische Anforderungen:

- Präzision und Feinbearbeitung: Die Kupplungen verlangten eine Toleranz von ±0,01 mm und eine Oberfläche mit einer Rauheit von Ra 0,4 für optimale Luftströmung.

- Materialwiderstandsfähigkeit: Die Bauteile mussten Temperaturen bis zu 600 °C und 500 Stunden Salzsprühnebeltests standhalten.

- Massive Stückzahlen in kurzer Zeit: 5000 identische Komponenten mit höchster Qualitätskonstanz mussten innerhalb einer festgelegten Deadline bereitgestellt werden.

Die strengen ISO/TS 16949-Standards stellten eine zusätzliche Herausforderung für die Produktionsprozesse und Qualitätsprüfung dar.

Die Lösung

Yonglihao implementierte eine durchdachte Fertigungslösung, um alle Kundenanforderungen zu erfüllen:

- Verarbeitung und Präzision: Der Einsatz von 5-Achsen-CNC-Drehmaschinen ermöglichte die Bearbeitung der komplexen, mehrportigen Geometrie mit einer Toleranz von ±0,01 mm. Dies garantierte Beständigkeit und Präzision in jeder Komponente.

- Oberflächenbehandlung: Elektropolieren wurde angewendet, um die Oberflächenrauheit auf Ra 0,4 zu reduzieren und gleichzeitig die Korrosionsbeständigkeit zu verbessern. Alle Teile bestanden den 500-Stunden-Salznebeltest.Ultraschallreinigung wurde verwendet, um die Sauberkeit der Bauteile sicherzustellen und die Anforderungen der Automobilindustrie zu übertreffen.

- Effizienzoptimierung: Durch die Optimierung der Bearbeitungsparameter und den Einsatz eines automatisierten Beladungs- und Entladungssystems wurde die Produktionseffizienz um 25 % gesteigert.

- Qualitätsmanagement: Jeder einzelne Teil wurde einer 100%igen Qualitätsprüfung unterzogen, um sicherzustellen, dass die hohen Standards erfüllt wurden und keine Kompromisse in der Qualität eingegangen wurden.

Die Ergebnisse

Die umgesetzten Maßnahmen führten zu außergewöhnlichen Ergebnissen:

- Rechtzeitige Lieferung von 5000 Edelstahl-Kupplungen mit vollständiger Übereinstimmung der Produkte.

- Erreichte Oberflächenrauheit von Ra 0,4 und 100% Qualitätsinspektionsrate.

- Produktionseffizienzsteigerung senkte die Kosten um 20 %.

- Verbesserung der Luftströmungseffizienz im Abgassystem um 10 %, wodurch die Leistung der Fahrzeuge erhöht wurde.

- Das Projekt erfüllte die Anforderungen der ISO/TS 16949-Zertifizierung, was dem Kunden einen Wettbewerbsvorteil im Hochleistungsfahrzeugmarkt verschaffte.

Yonglihao bewies durch dieses Projekt, dass es präzise technische Anforderungen für Großserienproduktionen bei gleichbleibend hoher Qualität erfolgreich umsetzen kann. Der Erfolg dieser Partnerschaft unterstreicht das Potenzial für zukünftige Zusammenarbeit in der Automobilindustrie.

Sind Sie bereit, Ihre Fertigungsprozesse auf das nächste Level zu bringen? Lassen Sie uns über Ihre spezifischen Anforderungen sprechen.