Drehen ist ein zentrales Fertigungsverfahren, wenn Bauteile rotationssymmetrische Geometrien, definierte Durchmesser und kontrollierte Oberflächen brauchen. Viele Alltags- und Industrieprodukte enthalten Drehteile, weil sich zylindrische Konturen, Passsitze, Nuten und Gewinde damit effizient herstellen lassen. In diesem Beitrag erklären wir bei Yonglihao Drehen als Fertigungsverfahren anhand von Definition, Hauptarten, typischen Einsatzfällen und einer praktischen Auswahl-Logik. Der Fokus liegt auf technischen Kriterien, nicht auf Maschinenmarketing oder Normdetails.Gerade in der cnc lohnfertigung entscheidet eine saubere Bezugs- und Merkmalsdefinition darüber, wie stabil und wirtschaftlich der Drehprozess wird.

Definition und Prozessprinzip beim Drehen

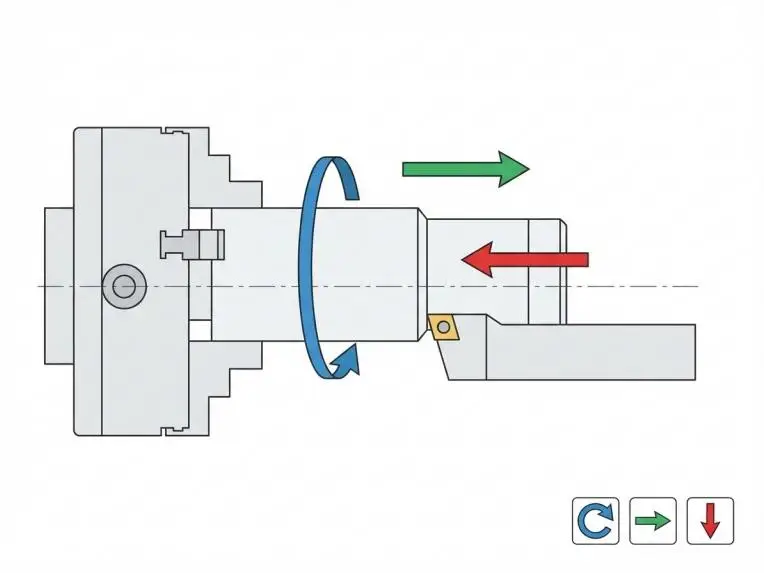

Drehen ist ein spanendes Fertigungsverfahren, bei dem ein rotierendes Werkstück durch ein Werkzeug mit geometrisch bestimmter Schneide bearbeitet wird. Das Werkstück liefert die Schnittbewegung, während das Werkzeug Vorschub und Zustellung übernimmt. Das Ergebnis sind typischerweise Zylinderflächen, Stirnflächen, Innenkonturen oder profilierte Drehkonturen. Der Prozess wird planbar, wenn Geometrie, Bezugsflächen und Qualitätsziel vorab eindeutig definiert sind.

Schnitt-, Vorschub- und Zustellbewegung im Drehprozess

Die Schnittbewegung entsteht durch die Rotation des Werkstücks; dabei wird Material als Span abgetragen. Der Vorschub legt fest, wie das Werkzeug entlang der Kontur geführt wird, und prägt zusammen mit der Zustellung Abtragsrate und Oberflächenbildung. Die Zustellung bestimmt, wie tief die Schneide in das Material eingreift. Das beeinflusst besonders beim Schruppen und bei empfindlichen Werkstoffen die Prozesskräfte. In der Praxis werden diese Bewegungen so gewählt, dass Maßhaltigkeit, Oberfläche und Prozessstabilität zusammenpassen.

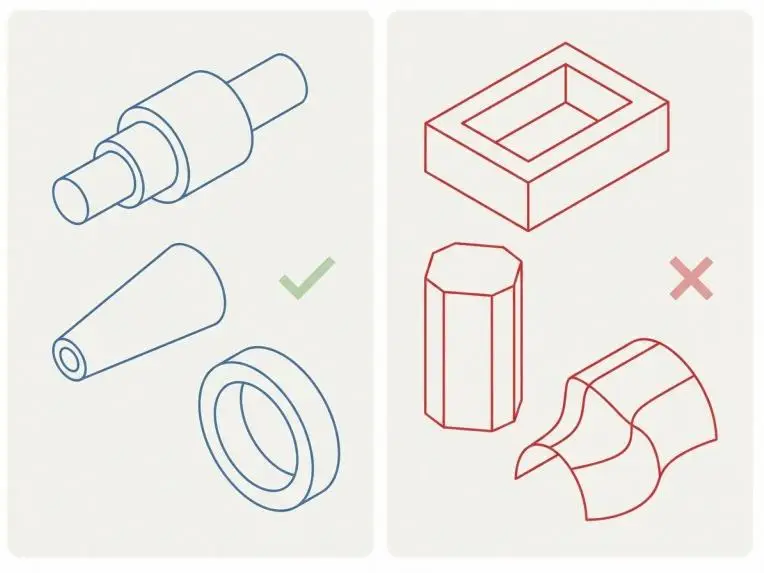

Rotationssymmetrie als geometrische Grundgrenze

Drehen ist besonders stark, wenn die Zielgeometrie um eine Achse symmetrisch aufgebaut ist. Außendurchmesser, Konen, Schultern, Einstiche und Innenkonturen lassen sich in dieser Logik gut abbilden. Dominieren jedoch Taschen, polygonale Freiformflächen oder komplexe 3D-Strukturen, reicht reines Drehen oft nicht aus. In solchen Fällen ergänzt man meist das Bauteilkonzept oder die Prozesskette, statt das Drehen zu „überdehnen“.

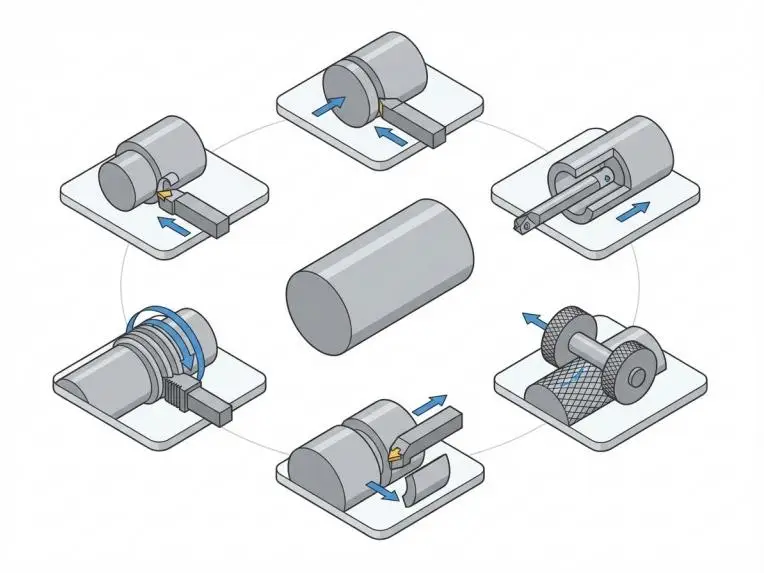

Hauptarten des Drehens

Die Hauptarten des Drehens wählt man am sichersten über das Fertigungsziel aus, nicht über Maschinenbegriffe. Jede Drehart ist auf ein konkretes Ergebnis optimiert, zum Beispiel Durchmesserreduzierung, Planfläche, Innenpassung oder Gewindeprofil. Wer die Zielgröße kennt, kann Operation, Werkzeug und Prüfflächen schneller sauber festlegen. Das reduziert typische Missverständnisse zwischen Konstruktion und Fertigung.

Längsdrehen für Durchmesser- und Konturbearbeitung

Längsdrehen wird eingesetzt, wenn Außendurchmesser, Schultern oder Konturen entlang der Werkstückachse entstehen sollen. Es ist oft die Grundoperation, um Rohteile auf Maß zu bringen oder Stufen und Übergänge zu erzeugen. Für stabile Ergebnisse sind eine klare Bezugnahme auf Achse und Länge sowie eine passende Spannung entscheidend. Bei langen, schlanken Teilen wird die Stabilität schnell zum limitierenden Faktor.

Plandrehen für plane Stirnflächen und Längenbezug

Plandrehen dient dazu, Stirnflächen plan herzustellen und definierte Längenbezüge aufzubauen. Es wird häufig verwendet, um eine saubere Referenzfläche zu schaffen, bevor weitere Operationen folgen. Wenn die Stirnfläche später eine Dicht- oder Anlagefunktion hat, müssen Oberflächenziel und Ebenheit früh eingegrenzt werden. Ungünstige Spannung oder zu hohe Prozesskräfte zeigen sich hier schnell in Riefen oder Maßfehlern.

Innendrehen (Ausdrehen) für Bohrungen, Sitze und Passungen

Innendrehen wird verwendet, um Bohrungen auf Maß zu bringen oder definierte Innenpassungen herzustellen. Es ist besonders relevant, wenn Reib- oder Lagersitze, Dichtflächen oder präzise Innenkonturen gefordert sind. Die Steifigkeit des Werkzeugsystems und die Auskragung beeinflussen die Prozessstabilität deutlich. Bei kleinen Durchmessern oder tiefen Bohrungen steigt das Risiko für Rattern und Maßabweichung.

Gewindedrehen für Innen- und Außengewinde

Gewindedrehen eignet sich, wenn Gewindeprofile direkt auf der Drehmaschine hergestellt werden sollen. Es wird verwendet, um Außen- oder Innengewinde in einer definierten Achsbezugslage zu erzeugen. Die Funktionsfähigkeit hängt stark davon ab, wie Profil, Freistich und Bezugspunkte auf der Zeichnung beschrieben sind. Bei zähen Werkstoffen oder dünnwandigen Geometrien muss der Prozess oft konservativer ausgelegt werden.

Einstich- und Abstechdrehen für Nuten und Trennen

Einstichdrehen erzeugt Nuten, Freistiche oder definierte Konturen, während Abstechen das Werkstück trennt. Diese Operationen wirken oft mit hohen lokalen Kräften, deshalb sind Spannung und Werkzeugführung entscheidend. Gratbildung ist hier ein typisches Thema, das sich nur begrenzt durch „mehr Schärfe“ lösen lässt. Eine klare Vorgabe, welche Kante funktionskritisch ist, hilft bei Prozessauslegung und Prüfung.

Schruppen und Schlichten für Abtragleistung und Oberflächenziel

Schruppen dient dem schnellen Materialabtrag, wenn Form und Maß zunächst grob aufgebaut werden. Schlichten zielt auf Endmaß und geforderte Oberfläche, meist mit geringeren Zustellungen und stabilerem Schnitt. Beide Schritte sollten nicht vermischt werden, wenn Maß- und Oberflächenziele eng sind. Das gilt besonders für Bauteile, bei denen Rundlauf, Sitzqualität oder Dichtflächen später entscheidend sind.

Rändeln für griffige Oberflächen ohne Spanbildung

Rändeln wird eingesetzt, um griffige Oberflächen zu erzeugen, etwa an Bedien- oder Handgriffen. In vielen Fällen ist es ein Umformprozess, der keine klassischen Späne erzeugt. Das Verfahren beeinflusst den Durchmesser und die Randzone, was bei engen Toleranzen berücksichtigt werden muss. Für funktionskritische Maße sollte die Rändelzone klar abgegrenzt werden.

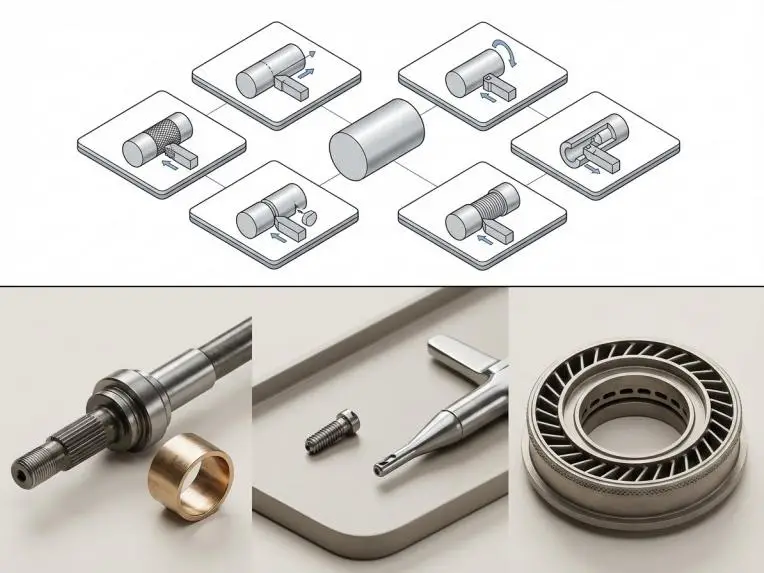

Typische Bauteile und Branchen, in denen Drehen sinnvoll ist

Drehen ist in vielen Branchen die bevorzugte Wahl, wenn runde Funktionsflächen, Passsitze oder axiale Bezüge im Vordergrund stehen. Typische Anwendungen reichen von Wellen und Buchsen bis zu Kunststoff Drehteilen, Präzisionsdrehteilen und medizinischen Komponenten. Entscheidend ist nicht die Branche, sondern das Bauteilprofil aus Geometrie, Material und Qualitätsziel. Wer diese drei Punkte sauber beschreibt, kann das Verfahren meist schnell einordnen.

Automotive-Teile mit Rundlauf- und Maßbezug

In der Automobilfertigung sind Drehteile häufig, weil Wellen, Lagerstellen und zylindrische Funktionsflächen definierte Durchmesser und Rundlaufbezüge benötigen. Viele Komponenten verlangen reproduzierbare Maße und stabile Oberflächen, um Montage und Lebensdauer abzusichern. In solchen Fällen ist Drehen oft der Kernprozess, der den Funktionsbezug vorgibt. Komplexe Zusatzgeometrien ergänzt man dann eher, statt den Drehprozess zu überlasten.

Luftfahrt- und Medizintechnik-Bauteile mit hohen Qualitätsanforderungen

In anspruchsvollen Anwendungen stehen Maßhaltigkeit, Oberflächenqualität und eine klare Prozessbeherrschung im Vordergrund. Drehen liefert dafür eine gut kontrollierbare Geometrie-Logik, wenn Werkstoffverhalten und Spannung sauber berücksichtigt werden. Bei zähen oder schwer zerspanbaren Materialien wird Werkzeugstrategie und Stabilität besonders wichtig. Die Prozessauslegung folgt hier typischerweise einer konservativen, risikoorientierten Logik.

Präzisionsdrehteile und Serienkomponenten in der Zulieferfertigung

In der Zulieferfertigung wird Drehen häufig eingesetzt, um große Stückzahlen gleichförmig und mit definiertem Maßbezug herzustellen. Entscheidend sind dann Rüstlogik, Wiederholgenauigkeit und ein prüfbares Bezugssystem. Sind Zeichnungsmerkmale uneindeutig, entstehen die meisten Iterationen nicht im Prozess, sondern in der Abstimmung. Eine klare Merkmalsdefinition reduziert Ausschussrisiko und Nacharbeit.

Key Factors: Maschine, Werkzeug, Spannung, Material und Qualitätsziel

Die Ergebnisqualität beim Drehen wird vor allem durch die Kombination aus Spannkonzept, Werkzeugauswahl, Materialverhalten und dem definierten Qualitätsziel bestimmt. Maschinentypen sind dabei eher ein Mittel zum Zweck, nicht die Ursache für Qualität. Wer die Eingangsgrößen sauber festlegt, erkennt Prozessrisiken früh und kann sie vermeiden. In der Praxis entstehen die meisten Probleme durch fehlende Bezugsangaben, instabile Spannung oder unpassende Erwartungen an Oberfläche und Toleranz.

Maschinentypen: Universal, Revolver, CNC als Einsatzlogik

Universaldrehmaschinen sind sinnvoll, wenn Flexibilität und Einzelteile im Vordergrund stehen. Revolverdrehmaschinen unterstützen kurze Werkzeugwechsel und wiederkehrende Abläufe in Serien. CNC-Drehmaschinen eignen sich, wenn Wiederholbarkeit, Prozesskontrolle und komplexere Sequenzen erforderlich sind. Welche Maschine passt, hängt von Bauteil, Losgröße und Qualitätsziel ab und sollte nicht isoliert betrachtet werden.

Schneidstoffe: HSS, Hartmetall, Keramik/Diamant als Einsatzgrenzen

HSS kann für weichere Werkstoffe und weniger aggressive Bedingungen praktikabel sein, wenn die Schnittbedingungen passen. Hartmetall ist häufig die robuste Wahl für viele Metalle und typische Drehaufgaben. Keramik oder Diamant werden bei speziellen Werkstoff- und Oberflächenanforderungen eingesetzt, sind aber nicht automatisch die wirtschaftlichste Lösung. In jedem Fall sollte der Schneidstoff zum Werkstoff und zur Prozessstabilität passen, nicht nur zur gewünschten Oberfläche.

Spannmittel: Futter, Spannzangen, Planscheibe und Rundlaufbezug

Dreibackenfutter sind verbreitet, weil sie runde Teile schnell zentrieren. Die erreichbare Genauigkeit hängt jedoch stark vom Zustand des Futters und von der Bauteilform ab. Spannzangen werden verwendet, wenn hoher Rundlauf und reproduzierbare Spannung im Vordergrund stehen. Planscheiben sind sinnvoll, wenn Geometrien nicht symmetrisch sind oder sich schwer greifen lassen. Die Spannstrategie sollte immer auf den funktionskritischen Bezug ausgerichtet sein, nicht auf die bequemste Aufspannung.

Werkstoffe: Stahl, Edelstahl, Aluminium, Titan, Kunststoffe und typische Risiken

Automatenstähle sind oft gut zerspanbar, während rostfreie Stähle und Titan höhere Anforderungen an Prozessführung und Werkzeugstabilität stellen können. Aluminium und Messing lassen sich häufig effizient CNC bearbeiten, verlangen aber ebenfalls eine passende Parameter- und Werkzeugwahl. Kunststoffe wie POM, Nylon oder PTFE können gedreht werden, wenn Wärmeentwicklung und Verformung kontrolliert werden. Das Materialverhalten bestimmt oft mehr als die nominale Härte und sollte vorab geprüft werden.

Checklist & Troubleshooting: Auswahlhilfe und typische Fehler vermeiden

Eine kompakte Checkliste führt bei Drehen als Fertigungsverfahren schneller zu einer belastbaren Entscheidung, wenn Geometrie, Qualitätsziel und Losgröße sauber beschrieben sind. Viele Probleme lassen sich vermeiden, wenn kritische Merkmale und Bezugssysteme bereits in der Zeichnung klar definiert sind. Auch im Störfall ist eine strukturierte Erstprüfung effizienter als ein blindes Nachstellen von Parametern. Die folgenden Punkte sind als praktische Arbeitsgrundlage gedacht und sollten an den Einzelfall angepasst werden.

Auswahl-Checkliste: Geometrie, Toleranz, Oberfläche, Losgröße, Risiko

Checkliste zur Vorabklärung (für Konstruktion, Einkauf und Fertigung)

| Prüffeld | Was zu klären ist | Warum es beim Drehen zählt |

|---|---|---|

| Geometrie | Rotationssymmetrie, Schultern, Nuten, Innenkonturen | Bestimmt, ob Drehen der Kernprozess sein kann |

| Bezugsflächen | Welche Fläche/Achse ist funktional maßgebend | Steuert Spannung, Reihenfolge und Messstrategie |

| Toleranzen | Welche Maße sind kritisch, welche sind funktional unkritisch | Verhindert Überbearbeitung und Missverständnisse |

| Oberfläche | Wo ist Oberflächenqualität funktional nötig | Lenkt Schlichtstrategie und Prüfaufwand |

| Losgröße | Einzelteil, Kleinserie, Serie | Beeinflusst Rüstlogik und Wirtschaftlichkeit |

| Werkstoff | Legierung, Zustand, Sensitivitäten | Bestimmt Stabilität, Verschleiß- und Wärmeverhalten |

| Risiko | Dünnwandig, schlank, tiefe Bohrung | Identifiziert typische Ratter- und Maßrisiken |

Erste Checks bei Rattern, Maßabweichung, Grat und schlechter Oberfläche

Rattern ist häufig ein Stabilitätsproblem aus Spannung, Auskragung und Prozesskräften, nicht nur ein „Parameterproblem“. Maßabweichungen entstehen oft durch unklare Bezüge, thermische Effekte oder einen wechselnden Spannzustand zwischen Operationen. Gratbildung hängt von Geometrie, Werkzeugzustand und Schnittbedingungen ab und sollte an klare Kantenanforderungen gekoppelt sein. Eine schlechte Oberfläche kann durch Werkzeugverschleiß, Schwingungen oder ungeeignete Schlichtbedingungen entstehen und sollte systematisch eingegrenzt werden.

Zeichnungs- und Abnahmefokus: Messpunkte, Bezugssysteme, kritische Merkmale

Ein prüfbarer Prozess beginnt mit einem prüfbaren Bezugssystem in der Zeichnung. Kritische Merkmale sollten klar erkennbar sein, damit Spannung, Reihenfolge und Messstrategie darauf ausgerichtet werden können. Messpunkte und Bezugsketten sollten so festgelegt sein, dass sie sich im Fertigungsablauf realistisch abbilden lassen. Fehlen diese Informationen, steigt der Abstimmungsaufwand oft stärker als der eigentliche Bearbeitungsaufwand.

FAQ

Was ist der Unterschied zwischen Drehen und Fräsen im Fertigungskontext?

Drehen verwendet die Rotation des Werkstücks und ist deshalb besonders stark bei rotationssymmetrischen Geometrien. Fräsen arbeitet typischerweise mit einem rotierenden Werkzeug und ist flexibler bei Taschen, Ebenen und komplexen 3D-Geometrien. Welche Methode sinnvoll ist, hängt von Bauteilgeometrie, Bezugssystem und Funktionsflächen ab. In der Praxis kombiniert man beide Verfahren häufig, wenn ein Bauteil runde Funktionsflächen und nicht-rotationssymmetrische Merkmale hat.

Für welche Geometrien ist Drehen ungeeignet oder ineffizient?

Drehen ist ungeeignet, wenn die Funktionsgeometrie nicht um eine Achse rotationssymmetrisch aufgebaut ist. Polygonale Taschen, komplexe Freiformflächen oder großflächige nicht-runde Strukturen lassen sich mit reinem Drehen nur schwer abbilden. Wenn solche Merkmale funktional dominieren, setzt man Drehen meist nur für Teilbereiche ein. Die effiziente Lösung hängt dann von Prozesskette und Merkmalspriorität ab.

Welche Faktoren bestimmen Oberflächengüte und Maßhaltigkeit beim Drehen?

Oberfläche und Maßhaltigkeit werden stark durch Spannung, Werkzeugzustand, Prozessstabilität und die Schlichtstrategie geprägt. Auch Materialverhalten, Wärmeentwicklung und die Steifigkeit des Systems spielen eine zentrale Rolle. Wenn Toleranz- und Oberflächenziele eng sind, sollten Schruppen und Schlichten klar getrennt werden. Die konkreten Einstellungen hängen vom Einzelfall ab und sollten verifiziert werden.

Wie beeinflussen Losgröße und Rüstzeit die Wirtschaftlichkeit?

Losgröße und Rüstzeit bestimmen, wie stark sich ein Prozess über Wiederholung amortisiert. Bei sehr kleinen Stückzahlen kann der Abstimmungs- und Rüstaufwand dominieren, auch wenn die Bearbeitungszeit kurz ist. In Serien wird Wiederholbarkeit wichtiger, und stabile Abläufe werden wirtschaftlich besonders relevant. Die optimale Auslegung hängt von Bauteilkomplexität und Qualitätsziel ab.

Worauf ist beim Drehen von Kunststoffen besonders zu achten?

Beim Drehen von Kunststoffen ist Wärmeentwicklung oft der limitierende Faktor, weil Werkstoffe sich verformen oder schmelzen können. Scharfe Werkzeuge, passende Schnittbedingungen und eine kontrollierte Spanabfuhr sind deshalb besonders wichtig. Zusätzlich kann sich das Material elastisch zurückstellen, was die Maßhaltigkeit beeinflusst. Die geeignete Strategie sollte vom konkreten Kunststofftyp und der Bauteilgeometrie abhängig gemacht werden.

Conclusion

Drehen ist ein effizientes Fertigungsverfahren, wenn rotationssymmetrische Funktionsflächen, definierte Durchmesser und eine klare Bezugslogik gefordert sind. Eine sichere Auswahl folgt dem Fertigungsziel: Die passende Drehart, Spannung und Werkzeugstrategie leitet man aus Geometrie, Werkstoff und Qualitätsanforderung ab. Mit einer kurzen, zeichnungsnahen Checkliste lassen sich typische Fehlerquellen früh erkennen und Abstimmungsrunden reduzieren. Sind die Randbedingungen klar, wird Drehen in der CNC-Fertigung zu einem gut planbaren Prozessschritt, der präzise und reproduzierbare Ergebnisse unterstützt.