Die Oberflächenrauheit ist ein entscheidender Qualitätsparameter in der modernen Fertigungstechnik. Sie beeinflusst die Funktionalität und Leistungsfähigkeit von bearbeiteten Bauteilen maßgeblich.

Die mikroskopischen Unregelmäßigkeiten auf der Oberfläche von Kunststoff Drehteilen, die durch den Bearbeitungsprozess entstehen, sind oft mit bloßem Auge nicht sichtbar. Durch unser technisches Know-how können wir die Rauheit präzise kontrollieren und den spezifischen Anforderungen unserer Kunden gerecht werden.

Grundlagen der Oberflächenrauheit

Die Oberflächenrauheit bezieht sich auf die mikroskopischen Unregelmäßigkeiten auf einer Oberfläche. Diese Unregelmäßigkeiten können die Leistung und das Verhalten eines Bauteils erheblich beeinflussen. Eine genaue Kontrolle der Oberflächenrauheit ist daher wichtig, um die gewünschten Eigenschaften eines Werkstücks zu erzielen.

Im Fertigungsprozess spielt die Oberflächenrauheit eine entscheidende Rolle, da sie die Reibung, den Verschleiß und die Korrosionsbeständigkeit eines Bauteils beeinflusst.

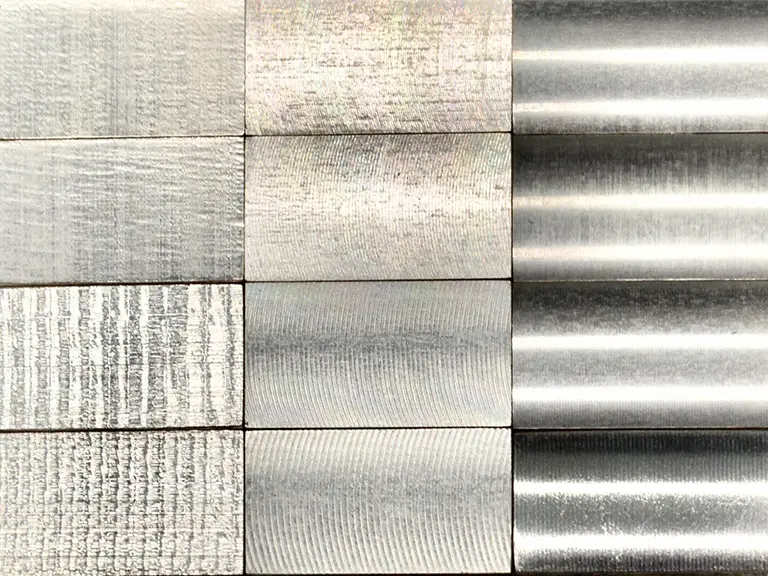

Die Oberflächenbeschaffenheit wird durch drei Hauptkomponenten definiert: Rauheit, Welligkeit und Lage.

- Rauheit beschreibt die feinen, mikroskopischen Unregelmäßigkeiten auf der Oberfläche.

- Welligkeit bezieht sich auf die größeren, wellenförmigen Abweichungen auf der Oberfläche.

- Lage oder Bearbeitungsrichtung bezeichnet die Richtung, in der das vorherrschende Oberflächenmuster verläuft.

Das Zusammenspiel dieser Komponenten bestimmt die Gesamtcharakteristik der Oberflächenbeschaffenheit und ist entscheidend für die Funktionalität des bearbeiteten Teils.

Oberflächenrauheit beim Drehen verstehen

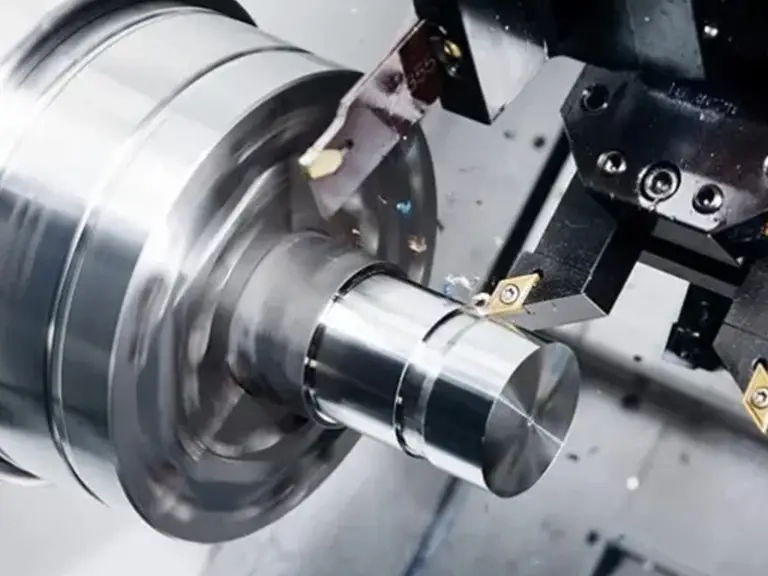

Beim Drehen entstehen charakteristische Oberflächenstrukturen, die von anderen Bearbeitungsverfahren abweichen. Die Oberflächenrauheit ist ein entscheidender Faktor für die Qualität des bearbeiteten Werkstücks.

Die Oberflächenstruktur beim Drehen wird durch eine definierte Schneidkante erzeugt, im Gegensatz zu abrasiven Verfahren wie Schleifen oder Läppen, bei denen viele kleine Schneidkörner die Oberflächenbeschaffenheit bestimmen. Die Werkzeuggeometrie und der Vorschub beeinflussen die Oberflächenrauheit maßgeblich.

Das Drehen erzeugt Oberflächen mit konzentrisch verlaufenden Bearbeitungsspuren, die sich von den linearen Mustern beim Fräsen oder den ungerichteten Strukturen beim Schleifen unterscheiden. Die erreichbare Oberflächenrauheit liegt typischerweise im Bereich von Ra 0,8-3,2 µm, kann jedoch durch optimierte Prozessparameter und Präzisionswerkzeuge auf Werte bis zu Ra 0,4 µm verbessert werden.

| Oberflächenrauheitsstufe | Ra-Wert (µm) | Anwendung |

| Grob | 3,2 – 6,3 | Vorläufige Bearbeitung, Grobteile |

| Mittel | 0,8 – 3,2 | Allgemeine Bearbeitung, Maschinenteile |

| Fein | 0,4 – 0,8 | Präzisionsbearbeitung, Passflächen |

| Sehr fein | < 0,4 | Hochpräzisionsbearbeitung, Optische Flächen |

Messung und Bewertung der Oberflächenrauheit

Die Bewertung und Messung der Oberflächenrauheit ist ein entscheidender Schritt im Fertigungsprozess. Um die Qualität von Oberflächen zu beurteilen, müssen wir geeignete Messverfahren anwenden.

- Kontaktverfahren mit Profilometern: Ein häufig verwendetes Verfahren zur Messung der Oberflächenrauheit sind Kontaktverfahren mit Profilometern. Diese Geräte tasten die Oberfläche ab und liefern genaue Messwerte.

- Berührungslose Messverfahren: Berührungslose Messverfahren bieten eine Alternative zu Kontaktverfahren. Sie verwenden optische Systeme, um die Oberfläche zu analysieren, ohne sie zu berühren.

- Vergleichsmethoden in der Praxis: In der industriellen Praxis werden häufig Vergleichsmethoden eingesetzt, um die Oberflächenrauheit schnell zu beurteilen. Dabei wird die zu prüfende Oberfläche mit Referenzmustern bekannter Rauheit verglichen.

Die Verwendung geeigneter Messverfahren ist entscheidend für die Kontrolle der Oberflächenqualität. Durch die Kombination von verschiedenen Methoden können wir eine hohe Genauigkeit erzielen.

Wichtige Rauheitsparameter und ihre Bedeutung

Wir betrachten die wichtigsten Rauheitsparameter und ihre Bedeutung für die Charakterisierung von Oberflächen in der industriellen Fertigung. Die Oberflächenrauheit ist ein entscheidender Faktor für die Funktionalität und Qualität von Bauteilen. Verschiedene Parameter ermöglichen eine genaue Charakterisierung der Oberflächeneigenschaften.

- Ra-Wert: Der Ra-Wert ist der arithmetische Mittelwert der absoluten Abweichungen des Rauheitsprofils von der Mittellinie. Er ist ein grundlegender Parameter zur Bewertung der Oberflächenrauheit und wird häufig für die allgemeine Qualitätskontrolle verwendet. Ein niedriger Ra-Wert weist auf eine glatte Oberfläche hin.

- Rz-Wert: Der Rz-Wert beschreibt die gemittelte Rautiefe, berechnet aus den fünf höchsten Gipfeln und den fünf tiefsten Tälern innerhalb der Messstrecke. Er ist besonders nützlich für die Bewertung von Dichtflächen und anderen funktionellen Oberflächen, bei denen die maximale Rauhtiefe von Bedeutung ist.

- Weitere Parameter: Neben Ra und Rz gibt es weitere wichtige Parameter zur Charakterisierung der Oberflächenrauheit. Der Rt-Wert beschreibt den maximalen vertikalen Abstand zwischen dem höchsten Gipfel und dem tiefsten Tal innerhalb der Messstrecke. Er ist nützlich für die allgemeine Qualitätskontrolle, um extreme Abweichungen zu erkennen. Der RMS-Wert (Root Mean Square) ist der quadratische Mittelwert der Höhenabweichungen von der Mittellinie. Er gewichtet größere Abweichungen stärker und ist daher besonders für feinmechanische und optische Anwendungen geeignet, bei denen eine hohe Oberflächengüte erforderlich ist.

Normung und Klassifizierung der Oberflächenrauheit

Die Normung und Klassifizierung der Oberflächenrauheit ist ein entscheidender Aspekt in der Fertigungstechnik. Durch die Standardisierung von Oberflächenrauheitsparametern können Hersteller und Kunden eine gemeinsame Sprache sprechen und die Qualität von Produkten sicherstellen.

Die DIN ISO 1302 definiert die N-Klassen, die eine einfache und übersichtliche Klassifizierung von Oberflächenrauheiten ermöglichen. Die N-Klassen reichen von N1 bis N12 und entsprechen spezifischen Ra-Werten. Diese Klassifizierung hilft bei der Spezifikation von Oberflächenanforderungen in technischen Zeichnungen und Produktbeschreibungen.

Umrechnungstabellen sind wichtige Hilfsmittel, um zwischen verschiedenen Rauheitsparametern wie Ra, Rz, RMS oder N-Klassen zu konvertieren. Obwohl zwischen Ra und Rz keine direkte mathematische Beziehung besteht, kann eine statistische Analyse typische Verhältnisse ermitteln. Rz-Werte liegen meist 4-7 mal höher als die entsprechenden Ra-Werte.

| Ra-Wert (µm) | Rz-Wert (µm) | N-Klasse |

| 0,025 | 0,1-0,2 | N1 |

| 0,05 | 0,2-0,4 | N2 |

| 0,1 | 0,4-0,8 | N3 |

| 0,2 | 0,8-1,6 | N4 |

| 0,4 | 1,6-3,2 | N5 |

Mit zunehmender Oberflächenrauheit wird die Korrelation zwischen verschiedenen Parametern ungenauer, was bei der Umrechnung berücksichtigt werden muss, insbesondere bei kritischen Teilen mit engen Toleranzen. Moderne CAD- und Fertigungssoftware integriert häufig solche Umrechnungstabellen, um die Übersetzung zwischen verschiedenen Rauheitsparametern zu automatisieren und Fehler bei der Interpretation von Oberflächenanforderungen zu vermeiden.

Einflussfaktoren auf die Oberflächenrauheit bei CNC-Drehprozessen

Die Qualität der Oberfläche bei CNC-Drehprozessen hängt von mehreren Schlüsselparametern ab. Diese Faktoren beeinflussen direkt die erreichbare Oberflächenrauheit und damit die Qualität des Endprodukts.

Maschinenparameter: Vorschub, Schnittgeschwindigkeit und Schnitttiefe

Die Maschinenparameter spielen eine entscheidende Rolle bei der Bestimmung der Oberflächenrauheit. Der Vorschub, die Schnittgeschwindigkeit und die Schnitttiefe müssen sorgfältig gewählt werden, um die gewünschte Oberflächenqualität zu erreichen.

Ein höherer Vorschub kann zu einer rauheren Oberfläche führen, während eine höhere Schnittgeschwindigkeit oft eine glattere Oberfläche ergibt. Die optimale Kombination dieser Parameter hängt vom zu bearbeitenden Material und den spezifischen Anforderungen des Bauteils ab.

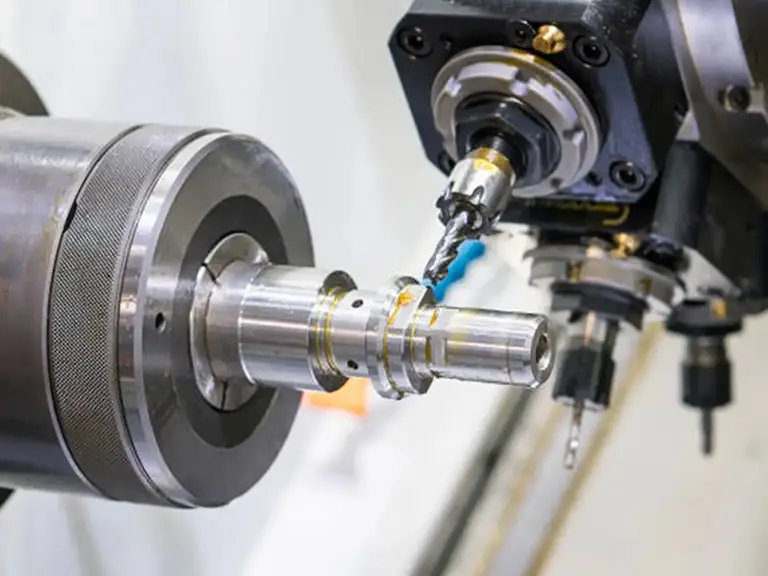

Werkzeuggeometrie und Werkzeugverschleiß

Die Geometrie des Werkzeugs und sein Verschleißzustand haben einen erheblichen Einfluss auf die Oberflächenrauheit. Ein scharfes Werkzeug mit der richtigen Geometrie kann eine bessere Oberflächenqualität liefern.

Mit zunehmendem Werkzeugverschleiß verschlechtert sich in der Regel die Oberflächenqualität. Regelmäßiger Werkzeugwechsel und die Überwachung des Werkzeugzustands sind daher wichtig.

Material- und Kühlmitteleigenschaften

Die Materialeigenschaften des Werkstücks, wie Härte, Duktilität und Gefügestruktur, beeinflussen maßgeblich die erreichbare Oberflächenrauheit beim Drehen. Homogene, feinkörnige Materialien ermöglichen tendenziell bessere Oberflächenqualitäten.

- Bei der Bearbeitung von Aluminium können je nach Legierung und Prozessparametern Ra-Werte zwischen 0,1 µm und 1 µm erreicht werden.

- Bei Stahl werden typischerweise Werte zwischen 0,4 µm und 3,2 µm erzielt.

- Das Kühlmittel spielt eine wichtige Rolle bei der Kontrolle der Oberflächenrauheit, indem es die Reibung und Wärmeentwicklung reduziert.

- Die Zusammensetzung und Konzentration des Kühlschmierstoffs sowie die Art der Zuführung müssen auf das zu bearbeitende Material und die Bearbeitungsparameter abgestimmt werden.

Anforderungen und typische Rauheitswerte in der Praxis

Die richtige Oberflächenbeschaffenheit ist entscheidend für die Leistung und Lebensdauer von Bauteilen. Bei der Auswahl der optimalen Oberflächenrauheit müssen verschiedene Faktoren berücksichtigt werden, die von der Funktionalität des Teils bis hin zu seinen Materialeigenschaften und der Komplexität des Entwurfs reichen.

Branchenspezifische Anforderungen an die Oberflächenqualität

Verschiedene Branchen haben unterschiedliche Anforderungen an die Oberflächenqualität ihrer Produkte. Beispielsweise erfordern Luft- und Raumfahrtkomponenten oft sehr glatte Oberflächen, um aerodynamische Effizienz zu gewährleisten, während in der Medizintechnik die Oberflächenrauheit für die Biokompatibilität und Sterilisierbarkeit entscheidend ist.

Auswahl der optimalen Oberflächenrauheit für verschiedene Anwendungen

Die Auswahl der optimalen Oberflächenrauheit für eine bestimmte Anwendung erfordert eine sorgfältige Abwägung zwischen funktionalen Anforderungen, Fertigungskosten und Produktionszeiten. Für Gleitflächen und Lagerkomponenten ist eine definierte Oberflächenrauheit erforderlich, die einerseits niedrig genug ist, um Verschleiß zu minimieren, andererseits aber ausreichende Mikrovertiefungen für die Schmierfilmbildung bietet.

| Anwendung | Empfohlene Oberflächenrauheit (Ra) | Toleranzen |

| Gleitflächen | 0,4-0,8 µm | ±0,01 mm |

| Lagerkomponenten | 0,2-0,4 µm | ±0,005 mm |

| Passflächen | 0,1-0,2 µm | ±0,002 mm |

Hilfsmittel wie Tabellen mit typischen Rauheitswerten für verschiedene Einsatzzwecke und Umrechnungsfaktoren zwischen verschiedenen Rauheitsparametern unterstützen Konstrukteure bei der Festlegung der geeigneten Oberflächenspezifikationen.

Fazit

Die richtige Oberflächenrauheit ist entscheidend für die Leistung und Zuverlässigkeit von Produkten. Beim Drehen ist die Oberflächenrauheit ein wichtiger Qualitätsparameter, der die Funktionalität, Lebensdauer und Leistungsfähigkeit gedrehter Bauteile maßgeblich beeinflusst.

Bei Yonglihao Machinery setzen wir unser umfassendes Wissen über die Oberflächenbeschaffenheit und unsere technische Kompetenz ein, um für jedes Bauteil die optimale Balance zwischen Oberflächenqualität, Funktionalität und Wirtschaftlichkeit zu finden.

Durch die Kontrolle und Optimierung der Einflussfaktoren wie Maschinenparameter, Werkzeuggeometrie und Materialeigenschaften können Hersteller die spezifizierte Oberflächenrauheit in der Serienfertigung zuverlässig einhalten. Dies trägt dazu bei, die Leistung und Zuverlässigkeit des Produkts zu maximieren und gleichzeitig die Fertigungskosten zu optimieren.

Insgesamt ist das Verständnis der Oberflächenrauheit der Schlüssel, um sicherzustellen, dass Teile wie gewünscht funktionieren. Mit diesem Wissen können Hersteller informierte Entscheidungen treffen und ihr nächstes Projekt optimieren.

FAQ

Was ist Oberflächenrauheit und warum ist sie wichtig?

Die Oberflächenrauheit beschreibt die Feinstruktur einer Oberfläche, die durch Bearbeitungsprozesse wie Drehen entsteht. Sie ist wichtig, da sie die Funktion, das Aussehen und die Haltbarkeit von Bauteilen beeinflusst.

Wie wird die Oberflächenrauheit gemessen?

Die Oberflächenrauheit kann durch verschiedene Methoden gemessen werden, darunter Kontaktverfahren mit Profilometern und berührungslose Messverfahren wie optische Verfahren.

Was sind die wichtigsten Rauheitsparameter?

Zu den wichtigsten Rauheitsparametern gehören der Ra-Wert (arithmetischer Mittelwert) und der Rz-Wert (gemittelte Rautiefe), die zur Bewertung der Oberflächenrauheit verwendet werden.

Wie können Maschinenparameter die Oberflächenrauheit beeinflussen?

Maschinenparameter wie Vorschub, Schnittgeschwindigkeit und Schnitttiefe können die Oberflächenrauheit beim Drehen beeinflussen. Eine optimale Einstellung dieser Parameter kann zu einer verbesserten Oberflächenqualität führen.

Welche Rolle spielt die Werkzeuggeometrie bei der Oberflächenrauheit?

Die Werkzeuggeometrie hat einen direkten Einfluss auf die Oberflächenrauheit, da sie die Art und Weise beeinflusst, wie das Material bearbeitet wird. Eine geeignete Werkzeuggeometrie kann zu einer geringeren Oberflächenrauheit führen.

Wie können branchenspezifische Anforderungen die Oberflächenrauheit beeinflussen?

Unterschiedliche Branchen haben unterschiedliche Anforderungen an die Oberflächenqualität. Die Oberflächenrauheit muss daher an die spezifischen Anforderungen der jeweiligen Anwendung angepasst werden.